引言

当前,我国大力发展碳化硅泡沫陶瓷,尤其是21世纪,人类对生物技术和环境保护的要求越来越高。

SiC泡沫陶瓷具有环保、高性能、多功能等特性,对其进行深入的研究,能够将 SiC泡沫陶瓷的诸多优势充分发挥出来,促进 SiC陶瓷产品的工业化,进而为社会发展做出更大的贡献。

一、硅胶增强铝基复合材料在工业中的应用

一、硅胶增强铝基复合材料在工业中的应用作为一种新兴的材料,泡沫塑料具有高的比表面、高的气孔、低的致密、对液态和气态的选择性渗透性以及良好的吸能和减振能力,在金属熔体、生物材料和传感材料等领域有着重要的应用价值,在能源、化工和生物等领域有着重要的应用前景。

SIC/AI是一种兼具高热导率和低膨胀系数的轻量化、高强复合材料,兼具陶瓷的高硬度和铝合金的轻量化和韧性。

因而,它既可用于航空航天等场合,又可用于电子包装等场合,是一种具有优良防护能力的轻型复合防护铠甲和具有优良摩擦学特性的摩擦制动材料。

目前, SIC/AI基复合材料的强化机理以 SIC粒子弥散强化机理为核心,通过钉轧效应和位错效应来提高其力学性能,拟突破 SIC粒子与 Al的复合反应、改善界面润湿性、提高界面结合强度和均一分布技术。

前期工作发现,高模量碳纤维-纳米晶在基体中可通过拉拔、桥联等方式减少裂缝边缘处的应力集中,并对裂缝的发展产生一定的影响。

在高温下,分散型陶瓷粒子的分散强化会使铝合金发生软化和流变,从而制约了其在高温下的使用。探索新型的强化机理及新型的结构设计方案是改善该体系耐高温性能的关键。

二、双连续相 SiCf/Al基复合物的组织特点

二、双连续相 SiCf/Al基复合物的组织特点SiCf陶瓷的体积含量为35%(重量)和50%(重量)时的宏观形态,在50%(重量)时, SiCf陶瓷的框架比35%(重量)时的框架要粗大得多。

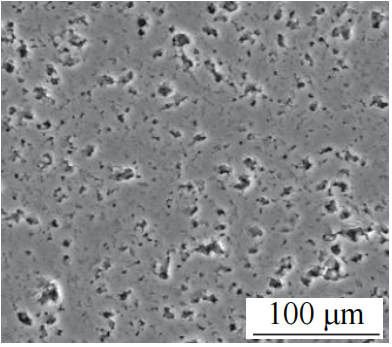

SiCf的体积含量为35质量摩尔%的 SiCf陶瓷框架的显微形态,框架中含有微米级别的空穴,而 SiCf的体积含量为50质量摩尔%和35质量摩尔%的 SiCf的显微形态是一样的。

SiCf是一种典型的三维互联的网络化结构,这种网络的特点为SiCf- Al基复合材料的设计奠定了基础

这种组织特性使得该材料兼具了 Al的本征特性与 Al的本征特性,并通过对 Al/Al两相含量及网状尺寸的控制,达到对其进行机械、热等综合性能的有效调控。

可以看出,在样品35 vol% SiCf-26% SiCp/Al复合材料中, SiCf与 SiCp均匀分布在铝合金中,形成了三相共存结构,气泡陶瓷与铝合金相互贯穿的三维连通网络结构,界面结合良好,没有出现界面裂缝等缺陷,这对增强复合材料的强度和热学性能非常有利。

SiCp在纳米尺度的蜂窝网络中的弥散分布状况,并且在蜂窝网络中, SiCp和 Al相互贯穿,存在着少数的空隙。

该体系的溶胀特性主要受基体铝合金、泡沫陶瓷以及泡沫陶瓷网状结构中的陶瓷粒子等因素的影响。

SiCp具有降低 Al基合金热应力和热应力的功能, SiCp具有降低 Al基合金热应力和降低 Al基合金热应力的功能。

SiCf作为一种新型的限域效应,能够显著地减小该材料的热膨胀系数。大量的实验数据显示,在复合材料的基质中,存在着一种因应力释放而引起的材料的热膨胀系数降低的现象。

由于多孔结构中存在着毫米量级的尺寸受限,使其在一定程度上阻挡了铝基合金的熔融,减少了其在高温下的热应力累积,进而使该复合材料的力学性能下降;随着多孔结构的增大,受限间隙的尺寸变小,其力学性能下降幅度变大。

三、 SiCf/Al双连续体的高温压缩性能研究

三、 SiCf/Al双连续体的高温压缩性能研究目前的研究结果显示, SiCp是一种铝基复合材料有效的增强体,其中颗粒尺寸大小、分散均匀。

均匀度是影响复合材料强化效果的主要因素。 SiCp在该双连续相复合复合材料中的铝合金中被均匀地分散。

为在具有最大抗压强度的组合物和具有4%变形的ZL101铝合金时,组合物的抗压强度与温度关系的关系。

结果表明,该复合体系的抗压性能随温度的升高而降低,而其抗压性能则随陶瓷相含量的增加而增加。

在从常温至500℃的试验中,试样35体积% SiCf的抗压强度从314.97 Mpa、541.62 Mpa降低至83.03 Mpa、142.64 Mpa;ZL101合金的抗压强度从279.46 Mpa降低至9.64 Mpa。

在受压时,泡沫塑料通过自身三维网状结构承受压力,而基体则通过与泡沫塑料的接触面间的剪切力来实现压力的转移,但随着温度的上升,泡沫塑料会产生一定程度的塑性形变,从而使其转移压力的能力减弱,从而影响了其力学性能。

当陶瓷的体积百分比增大时,会使泡沫陶瓷骨骼筋的尺寸变大,从而显著地提升了其承载力,从而形成了一种复合材料,材料的压缩强度有所提高。

在各种强化材料中,试样35% SiCf—26% SiCp/Al的陶瓷体积分数为61体积分数,而试样50% SiCf/Al的体积分数仅为50体积分数。

可以看出,在从室温到500℃时,两者的压缩强度非常相近,这表明,陶瓷骨架整体强化的效果要好于陶瓷颗粒分散强化的效果。

与试样相比,试样50 vol% SiCf-18 vol%的 SiCp/Al含量都是50 Vol%,但在试样中加入的 SiC含量为18 Vol%。

在同样的试验温度下,两种材料的抗压强度比两种材料都要高,500℃时两种材料的抗压强度比两种材料的低,分别为313.61 MPa和152.39 MPa,差异为162.22 MPa。

这表明 SiCp在多级孔结构中也具有一定的强化效果,其强化机理是由于多级孔结构中的 SiCp与 Al之间的界面剪切应力所致。SiCf和 SiCp的加入可显著地改善材料的压缩强度。

在较高的温度下,气泡陶瓷可以发挥以下功能:一是作为承重材料,二是作为整体强化材料。

是。

在此基础上,本项目提出利用多孔介质中 SiCp与基体之间的界面结合,实现对多孔介质的协同强化,从而实现多孔介质在多孔介质中的协同强化。

碳化硅颗粒具有两种功能:一种是在铝合金中起分散强化作用,在此基础上通过调控 Al基体的体积分数,减小 Al基体与泡沫陶瓷之间的体积分数差,从而实现 Al基复合材料的高压缩强度和高韧性。

从 SiCp/Al复合材料室温条件下的应力-应变曲线(图7)可知,在达到压缩强度最大值之前,复合材料都具有较大应变率,表明铝合金起到了增韧作用。

在35 vol%的 SiCf/Al体系中,存在着很小的体积含量,并且当应力增加时,该体系并没有发生破坏,而是具有很强的金属性。

而在复合材料中,如果陶瓷含量大于或等于50 vol%,则在最高压缩强度破坏时,呈现出更显著的材料脆化破坏特点。

四、 SiCf/Al双晶合金的破坏机理试样50体积比 SiCf-18体积比 SiCp/Al在各种温度状态下的破坏形态特性。

随着温度的上升,该材料的裂纹数量逐渐增加,使其表面的铝元素逐渐被氧化,使其在与压力方向相平行的方向上产生了微小的变形。

这种特性的形成是由于其内部的压缩应力以泡沫塑料为主体,而裂缝就是从泡沫塑料中产生的。

在80 MPa的挤出-浇注压力下,泡沫陶瓷与铝合金之间存在着良好的界面连接,随着温度的上升,基体铝合金的塑性形变的倾向越来越大,对应力传递的各向异性也越来越显著,从而增加了泡沫陶瓷框架上的力均匀性,造成了复合材料的裂纹条数增加。

随着温度的上升,网络中的 Al颗粒逐步扩展,但受上、下压力的制约,仅能向自由扩展,因此,在纵向受压的方向上会产生微小的变形,并对泡沫陶瓷产生挤压,这种挤压与其所承受的挤压应力相互叠加,加速了其破坏,降低了其压缩强度。

SiCf截面比较平坦,表现出脆性断裂的特点,而在网格中的 SiCp/Al出现了大片的滑移,并且将一些泡沫陶瓷给覆盖了起来。

在复合材料失效后,泡沫陶瓷与网格中的复合材料界面发生了裂缝;结果表明:在泡沫陶瓷网络中,有少量的陶瓷粒子从铝中伸出,且与铝基质发生了滑动,且在铝基质上出现了更显著的滑动印迹。

这说明,在较高温度下,碳化硅作为压缩应力的主要承载材料,其限制效应得以维持;由于铝的塑性形变增大,使其与陶瓷粒子之间的界面粘接强度降低;在破碎的同时,在破碎的过程中,陶瓷粒子和衬底之间发生了一种相互错位。

结语SiCf作为一种基于3D互联网络化组织的全固态强化机理,在高温条件下仍能维持较好的强化效应。

对网格内的 SiC陶瓷粒子(SiCp)和 Al合金均有一定的限域作用。SiCf与 SiCp在网络中的协同效应能够显著地减小材料的热膨胀,从而使其在较高温度下的压缩强度得到显著提升。

在500摄氏度时,材料的热膨胀系数为7.653x10-6-6-1,其最大压缩强度可达313.61 MPa。

参考资料《CUI Y, WANG L F, REN J Y. Multi-functional SiC/Al composites for aerospace applicationsr[J]. Chinese Journal of Aeronautics》

《LIU Q Y, WANG F, SHEN W, et al. Influence of interface thermal resistance on thermal conductivity of SiC/Al composites. Ceramics International》

《VIGNESHWAR M, SELVAMANI S T, TARUNA K, et al. A novel approach for joining armor grade AA7075 metal matrix nano composites using various welding processes. Materials Today: Proceedings》