美的集团致力于通过精益智能工厂的数字化转型,打造一个交期短、品质稳定、成本低、柔性交付的高效工厂,成为全球家电供应商的领导者。我们将以技术创新和流程优化为核心,实现制造中心的全面转型升级,以满足市场和用户对高品质、智能化产品的需求。

第一部分:实施策略

1. 三化融合:通过精益化、自动化和数字化的深度融合,构建世界级精益智能工业园。

2. 六大战略:围绕产品创新、精益化、自动化、品质提升、数字化和管理升级六大战略进行落地实施。

3. 用户与产品:以“用户+产品”和“团队+智造”为主轴,推动制造模式的全面升级。

第二部分:智能制造四大基石强化

基石一:EHS(环境、健康与安全)

目标:确保生产过程遵守环境法规,保护员工健康,确保工作场所安全。

措施:实施EHS管理系统,减少事故发生,降低潜在的法律责任,提高整体运营效率。

基石二:品质一致性

目标:通过精确的质量控制和持续的过程改进,确保产品质量一致性。

措施:利用自动化和数据分析实时监控生产过程,确保每件产品符合标准。

基石三:生产安定化

目标:确保人员、设备和生产流程的稳定性,及时响应生产中断问题。

措施:实施“三个一代”战略规划,提升产品技术,优化生产流程。

基石四:现场整洁

目标:创建和维护一个有序、高效的工作环境。

措施:采用5S方法论,减少安全风险,提高工作效率。

第三部分:智能制造四大路径

路径一:制造技术

目标:通过引入先进的制造技术,提高生产效率和产品质量。

措施:包括新材料处理技术、自动化组装线、精密加工设备等。

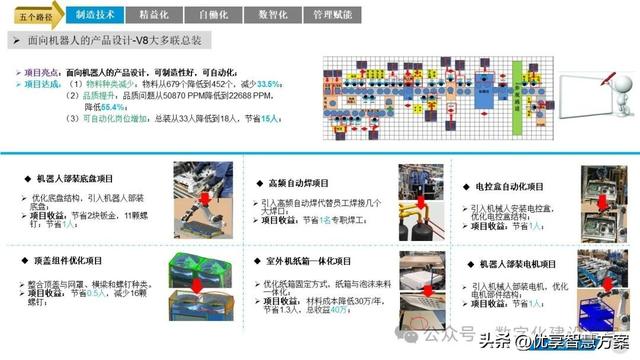

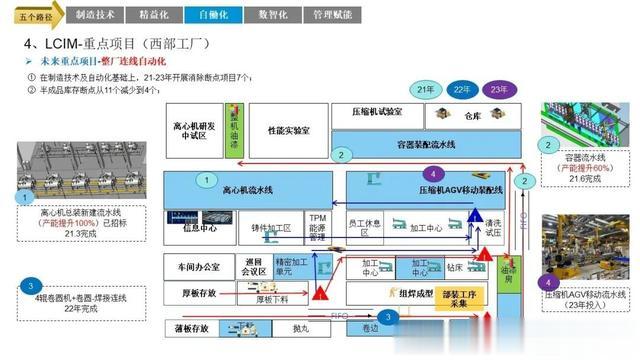

路径二:自动化

目标:减少人工操作,提高生产速度和一致性。

措施:使用机器人、自动化设备和控制系统,推进自动化装配和生产线升级。

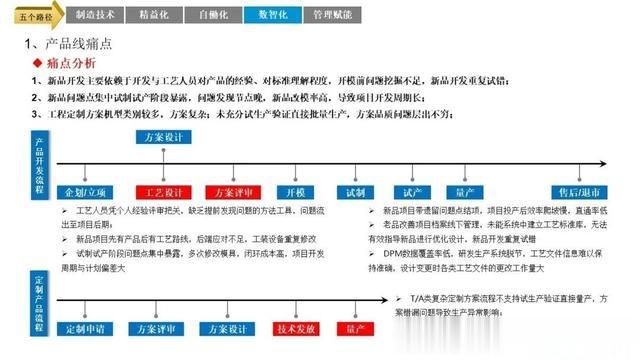

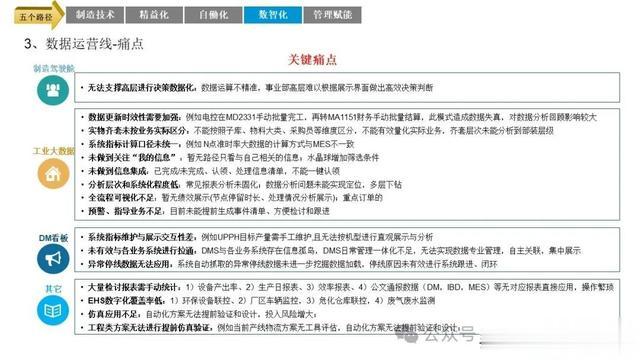

路径三:数智化

目标:利用信息技术将数据转化为智能决策,提升生产管理水平。

措施:数据采集、分析和可视化,以及人工智能和机器学习技术的应用。

路径四:管理赋能

目标:提供必要的工具和信息,提升管理层和员工的决策权和自主性。

措施:构建专业能力中心,支持项目管理和复盘机制,提升整体管理水平。

第四部分:推进案例介绍

案例一:标杆车间打造

背景:选择具有代表性的车间进行标杆打造,以点带面推动整体转型升级。

措施:实施精益设计周和研产衔接会,提前发现并解决问题,推动生产流程优化。

成果:提升生产效率,降低生产成本,提高产品质量。

案例二:联合管理

背景:通过多基地联合管理,实现资源共享和最佳实践复制。

措施:建立横向拉通机制,通过比学赶帮超,提升整体制造QDC指标。

成果:提升整体制造能力,培养优秀的管理和技术人才。

案例三:TOB流程改善

背景:针对TOB业务特点,优化生产流程,提升客户满意度。

措施:实施T+3产销衔接APS系统,确保销售工程商齐套准时高效低费稳定可靠。

成果:提升交付效率,降低运营成本,增强市场竞争力。

通过以上规划方案的实施,美的集团将全面推进精益智能工厂的数字化转型,打造一个世界级的高效、智能、绿色制造工厂,为实现集团战略目标奠定坚实基础。