电子组装疑难工艺问题解析

【编者按】

SMT无疑是电子组装技术的核心,然而,波峰焊、返修、清洗、敷形涂覆和胶材应用等也是电子组装技术不可或缺的重要工艺技术,普遍应用于军用及航空电子产品、通讯产品、汽车电子以及医疗电子等高可靠性产品的研发与生产。这些工艺技术在一般的工厂往往不被重视,因而也很少有比较深入的研究。鉴于此,本年度将重点介绍波峰焊、返修、清洗、敷形涂覆和胶材应用等工艺技术的常见问题及解决方案。

波峰焊接常见不良情况及改进措施

贾忠中

(中兴通讯股份有限公司)

摘要:

波峰焊接工艺比再流焊接工艺复杂很多,影响因素不限于设备本身,更大程度上是受设计的影响。简要介绍了波峰焊接工艺的原理及常见的两个主要不良现象(桥连和透锡不足),及其产生原因和改善方向。实践表明,只要在产品工艺设计时给与重视,桥连与透锡不良是可以有效解决的,特别是透锡不足的问题可以100%地给与解决。

波峰焊接,指将熔化的软钎焊料,经过机械泵或电磁泵喷流成焊料波峰,使预先装有电子元器件的PCB通过焊料波峰,实现元器件焊端或引脚与PCB焊盘之间机械和电气连接的一种软钎焊工艺。

波峰焊的使用已经有几十年的历史了,经历了插装元器件时代的单波峰和表面组装时代的双波峰发展过程。目前使用的波峰焊机主要都是双波峰焊接机。

虽然再流焊相对波峰焊有很多优点,但是在可预见的未来,波峰焊接仍是一种主要的焊接技术。因此,有必要了解波峰焊接常见不良情况与改善措施[1]。

1 波峰焊设备的组成及功能

双波峰焊接机的发明,基于片式元件的出现。为解决片式元件的漏焊问题,先后发明了喷射波峰焊、Ω波波峰焊等数十种,最终双波峰焊接机成为主流。

图1为双波峰焊接机的组成示意图,主要功能包括焊剂喷涂、预热和双波峰焊接三部分。

波峰焊接工艺主要步骤如下:

1)焊剂喷涂,将焊剂均匀涂覆在引脚/PCB焊盘表面,特别是QFP引脚内面应覆盖到;

2)预热,使焊剂挥发,获得适当的温度和黏度,促进焊剂活化,减少热冲击与变形;

3)焊接,利用熔融锡波实现元器件与PCB的互联。

双波峰焊接机有两个锡波,如图2所示。一个为紊流波,具有向上冲击的功能,主要起驱赶焊剂挥发气团的作用,防止漏焊;另一个为平滑波,锡波表面非常平滑,起焊点修正作用,它对焊接质量影响很大,典型的波形有T形波、λ波,这些全依仗前后导流板的设计,它的设计决定了PCB如何离开锡波。

2 波峰焊接工艺参数、设置与测量

波峰焊接机器的设置参数包括:助焊剂喷涂量、上下预热温度、锡槽温度(指锡槽中熔融焊料的温度)、链条传送速度、传送倾角及锡波高度(通过锡泵的电极转速控制)。通过这些参数的不同设置,以实现控制目标——PCBA上下板面的预热温度、焊点的实际焊接温度与时间。PCBA上的这些参数,通常称为工艺参数,是关键的工艺条件。要使机器设置参数能够满足要求,就需要进行温度参数或曲线的测量。

2.1 工艺参数

经常调试的波峰焊接工艺参数包括:元件面预热温度、焊接面预热温度、焊接温度和接触时间(也称焊接时间),还有一些参数通常不作调试,如助焊剂喷涂量、传送角度和锡波高度。

元件面预热温度、焊接面预热温度和焊接温度,这些都是指PCBA上的实际温度,而不是机器的设置温度,与再流焊接一样,需要通过测量来确认。

波峰焊接工艺的特点:1)关于预热段的加热方式,由于很多波峰焊机的传送系统是敞开的,因此,预热段的加热采用的是辐射加热方式,如采用红外石英管或红外辐射板进行加热。辐射加热方式下,PCB板面的温度取决于加热单元的设置温度和加热时间;2)焊接段的加热是直接利用熔融焊锡传导的方式加热的。锡槽一般容纳300 kg以上的焊锡,具有特大热容量,焊接的温度基本就是锡槽的温度(因锡波的散热以及元件的吸热,实际的焊点温度略低于锡槽温度)。因此,波峰焊工艺参数的设置主要是传送速度与预热温度。从焊接的结果考虑,预热温度是波峰焊接的关键——决定了焊点的润湿情况、元器件的损伤程度、桥连与透锡率。

另一方面,波峰焊接工艺参数的设置相对于再流焊接工艺而言比较简单,这源自于参数影响的直观性。工艺的结果,如焊剂的挥发情况和焊接质量等,都可以在现场实时观察到,因此,很多的工厂在大多数情况下并不做工艺参数或温度曲线的测量,完全根据经验确定。

2.2 工艺参数设置要求

2.2.1 元件面预热温度

元件面预热温度,代表了金属化孔的焊接的起始温度,关系到金属化孔的润湿性能以及填充性能。金属化孔的气孔不良,是波峰焊接的代表性不良现象之一,它是由润湿不良而卷入助焊剂导致的,因此,气孔率也代表了金属化孔的润湿性。图3为预热温度与金属化孔气孔概率的影响关系图,可以看到预热温度对孔金属化的影响是很大的,而且是较复杂的、非线性的关系,有一个特定的范围。

对于多层板,其内层地电平面层比较多,如果孔壁与之连接的层数比较多,孔壁的温度会因平面层的散热而难以提升,最终影响孔的润湿与填充。可以通过适当提高元件面的预热温度,增加孔壁的温度而提升润湿性和填充性,但必须确保元器件(如LED、薄膜电容和电解电容等)不损伤、不变形。

元件面预热温度,应根据PCB的尺寸、厚度、层数,以及元器件数量大小或多少进行控制,一般的温度范围为100±20 ℃。

2.2.2 焊接面预热温度

焊接面预热温度,关系到焊点的温度、助焊剂溶剂的挥发情况以及焊接表面氧化物的去除情况。通常以助焊剂挥发至发黏为宜,如果溶剂挥发不充分,容易引起锡球、漏焊等不良情况;如果完全挥发,在波峰焊接时将在第一个波可能被完全冲掉,容易引发桥连等不良情况。

2.2.3 锡槽温度

锡槽温度,主要取决于焊料合金。一般应高于焊料熔点40 ℃以上,不高于270 ℃。过低的温度,熔融焊料流动性比较差,过高的温度会带来更多的锡渣,以及更严重PCB的弯曲变形。

2.2.4 接触时间

接触时间决定了焊点的实际温度。温度越高,孔的填充性越好,但基板的变形更严重。通常选取3~5 s,对于无铅工艺而言,太高的温度将会导致铜盘浸蚀甚至消失。

2.3 波峰焊接温度曲线测量

波峰焊接温度曲线的测试,一般采用专用的测试夹具,也可以采用再流焊接温度测试仪进行测试。温度曲线的形状如图4所示,预热结束到接触紊流波期间,因为没有加热热源,PCB的温度有少许下降,一旦接触波峰,温度直线上升。紊流波与平滑波之间温度有下降,说明紊流波短暂的加热不足以将PCB均衡加热,仅加热了表面,一旦离开,马上就因PCB的吸热与散热,立即下降。对于通孔的填锡而言,这里提到的两次温度下降都是不利因素。

3 助焊剂在波峰焊接工艺过程中的行为

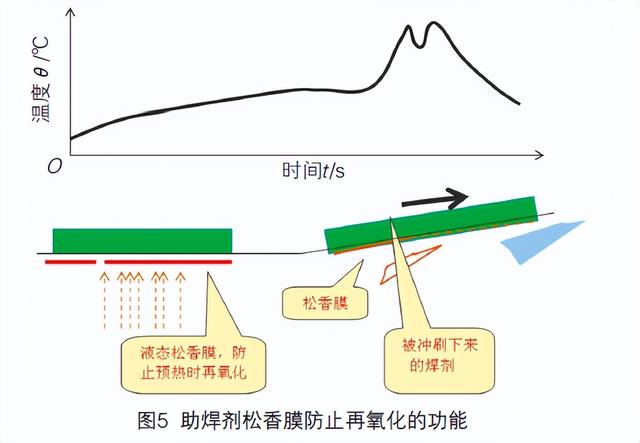

波峰焊接时助焊剂在预热阶段,溶剂会部分挥发,清洁被焊接表面,留下松香膜,起到部分隔离空气防止氧化的作用,如图5所示。

如果使用的是水基助焊剂,基本无覆盖膜,对于OSP板[2]的焊接就可能有问题。因为PCBA通常都是经过1~2次再流焊接后才进行波峰焊接,这时OSP膜基本不具有保护作用,而焊剂也没有防再氧化功能,预热时间过长,焊剂效能释放完,就很容易再次氧化。图6是一个实际的案例。为了提升插孔的透锡率,生产中将PCB的预热温度从100 ℃提高到130 ℃。焊接时出现了个别焊盘润湿不良的现象。

4 波峰焊接焊点的要求

波峰焊接焊点的要求见表1 , 详细请查阅IPC-A-610标准中的有关内容。

5 波峰焊常见不良现象

5.1 桥连

桥连是指导体间形成了有害的焊料通路。根据某公司对全球25家EMS/OEM企业的波峰焊接良品率调查,波峰焊接焊点不良率平均在0.15%以上,桥连占波峰焊接不良的一半以上。

波峰焊的桥连一直困扰着业界,很难100%地解决。之所以如此,一是影响因素多且复杂,二是与焊点周围的润湿面布局有关,三是工程上很难做到完全优化,比如插件引脚的长度规格,不可能一个板厚定制一种规格的引脚长度。

5.1.1 桥连机理

5.1.1.1 说法1—脱离速度说。

如图7所示,当PCB进入A -B 区域,PCB完全被焊料所桥接,导体上的焊剂被排走,但绿油上的焊剂仍然部分存在。B 点的位置受PCB板面润湿区而变

化,从B 2到B 1(向后跳动)。B 2点附近熔融焊料在垂直方向的剥离速度是十分重要的,变化太快就意味着没有足够的时间将焊点上稳定态需求以外的焊料拉走,此时锡波突然脱离与焊点的接触,就会有过多的焊料回流而发生桥连。

因此,要解决桥连,就必须防止锡波与焊点的突然脱离,PCB的设计任务就是使PCB建立起连续的载波能力(即较高的润湿面与焊接面的面积比),确保锡波稳定地从焊点分离——盗锡焊盘就是起这样的作用。

5.1.1.2 说法2—拖拽说

近距离观看熔融锡波脱离PCB的微观过程时,可以看到PCB离开波峰的时候会拖拽焊料,即液态焊料不会马上离开焊盘而会被前进中的PCB焊盘拖拽一小段距离(或时间),直到液态焊料克服表面张力才会脱离PCB焊盘回到锡槽中。这种现象在波峰焊发明的初期就已经被认识到,所以,波峰焊的传送导轨都与水平面有一个传送角度的设计,以便液态焊料在重力的作用下能够完美地分离。显然,倾角越大越利于拖拽作用的发挥,但同时牺牲了接触宽度。一个平衡的结果就是倾角为7°时最佳。

这一现象可以解释为什么桥连总是发生在密脚连接器的脱锡端焊盘,也可以用来说明盗锡焊盘的作用机理,如图8所示。对比图8(a)和图8(b),可以看到盗锡焊盘改变了脱锡焊点波峰侧液态锡的截面积,大的面积更有利于将焊盘上的焊锡“拽走”,意味着更少的桥连发生

上述两种说法,其实本质上一样,就是焊接面应有的连续的载波面,或者说连续的、大的润湿面(至少面积超过焊点焊盘,提供比焊点更大的表面张力),将焊点上多余的焊料拽走。图9所示案例很好地诠释了连续载波的概念,整个板面几乎形成了一个连续的润湿面,使锡波能够缓慢有序的剥离,尽管此板的焊盘间距都比较小,却不易发生桥连。

5.1.2 产生原因

5.1.2.1 设计因素

a)引脚中心距、直径及其截面形状,是引发桥连的第一个重要因素,也是决定性因素;

b)传送方向,是引发桥连的第二重要因素。它使相邻焊盘起到盗锡焊盘的作用,或者说规范桥连的位置,使桥连位置固定下来,再通过专门设计的盗锡焊盘解决桥连;

c)焊盘空气间隔和引脚伸出长度(决定了焊缝形状),影响锡桥的断开能力;

d)布局位置。

5.1.2.2 工艺因素

a)接触时间(链速),决定了焊点处实际的温度,它影响焊料的黏度,也影响焊剂效能;

b)预热温度,确保焊剂形成合适的黏度;

c)助焊剂膜厚;

d)焊料温度;

e)波的平稳性。

5.1.3 改进建议

桥连位列波峰焊接不良因素的首位,很难完全消除,但以下的经验有助于显著地降低桥连现象:

a) 优先选择引脚中心2.0 mm以上的封装。引脚的垂直截面形状与尺寸,扁的好于圆的,圆的好于方的,细的好于粗的;

b) 引脚排列方向应平行于传送方向;

c) 引脚伸出长度应控制在合适的范围内;

d) 焊盘间隔应满足锡桥断开的距离;

e) 在脱锡端布设盗锡焊盘。

5.2 透锡不足

透锡率是IPC-A-610标准中提到的一个主要指标。透锡率差的情况一般发生在以下应用场景:

1)吸热量大的元器件引脚(如粗的电感线圈引脚);

2)厚度超过2.4 mm或OSP处理过的基板;

3)插孔连接平面层数超过规定层,如实连接3层以上。

5.2.1 产生原因

影响透锡率的主要因素是孔壁与引脚的温度,受板厚、掩膜开口尺寸、元件耐温(允许的预热最高温度)及孔壁与大铜皮(如地、电层)的连接等诸多因素影响,情况复杂,如图10所示。

焊剂、间隙(与毛细作用有关)、焊锡合金的本身润湿性也是关键,这些往往是能够管控的。

5.2.2 改进建议

提升透锡率的方法,比较简单。

5.2.2 1 设计方面

a)减缓铜箔吸热,如控制实连接平面层数;

b)如果使用掩膜板,尽可能扩大开口面积;

c)架高元件和减小引脚直径,提高元件引脚热阻,减少引脚的热量损失。

5.2.2 2 工艺方面

a)提高锡槽温度和预热温度;

b)调慢传送速度,增加热量供给。