图片来源:Phoenix Contact

作者:Keith McNab

许多生产工厂的设计需要将分布式控制系统与多个基于PLC的子系统集成。NAMUR MTP(模块类型包)是一种标准化的配置和通信方法,可以促进两个设备之间的集成,同时减少所需的成本、时间和风险。

虽然现代过程制造通常是高度自动化运行的,但它们可能并没有实现完全的集成。这个长期存在的问题也被称为 “自动化孤岛”。无论是大型工厂还是小型工厂都可以很好地实现自动化,但如果没有完全集成,那么就无法实现显著的性能、效率甚至安全提升。

这种情况的存在源于多种原因。在典型生产过程中,大多数装置都由大型分布式控制系统(DCS)控制和监视。但是,有许多公共设施和其它OEM设备,包括产品精加工和包装系统,更适合使用可编程逻辑控制器(PLC)和人机界面(HMI)进行本地化控制和监控。操作单元和相关设备根据其作用的不同会有很大的差异,而且可能由许多不同的供应商提供,每个供应商都将各种自动化平台标准化,这就使最基本的功能接口之外的任何集成工作变得更加复杂。

传统的集成方法,包括手动数据映射、自定义代码、信号交换和硬接线。即便如此,操作员仍需查阅整个工厂中许多不同的控制界面,而不是在控制室中实现清晰透明的顶层可视化。

幸运的是,现代系统的不断融合和互联制造计划催生了一种新的解决方案,使DCS、PLC和HMI系统更容易、更快速地集成。该技术被称为模块类型包 (MTP),是国际过程工业自动化用户协会(NAMUR)推荐的过程工厂自动化模块化技术。

01 传统的集成挑战

为什么集成工作很重要?可以拿典型的制药设施为例,它使用DCS来控制和监测主要过程,然后在生产环节的其余部分,采用许多专用的PLC来控制离心机。一种简单方法可能是在利用DCS系统在需要时控制每个离心机的运行,然后监测设备是否运行良好。

然而,离心机有更多的运行、性能、调整和诊断数据,或许还包括清洗等其他模式。虽然实时数据很重要,但历史信息也不能忽视。如果没有更复杂的界面,控制室内的DCS操作人员就无法看到这些详细的运行情况,除非他们访问每台离心机的单独HMI。即使只有几台离心机,这样做也会很困难,随着PLC控制设备数量的增长,这会变得越来越不切实际。

传统解决方案要求系统集成商和控制系统工程师开发相关DCS和PLC之间的双向通信,然后根据需求创建DCS图形、报警、历史记录和其它相关功能。这类工作可能既复杂又昂贵,还需要额外的测试和调试。基于PLC的设备供应商和OEM制造商可能不会提供对其系统的开放式访问,因为他们担心可能会影响其性能,还涉及到知识产权保护相关的问题。任何更改都必须在两端手动执行,然后重新测试。

02 改进方法带来的好处

一个更可行的替代方案是创建一个包含原生和标准机制的环境,以支持必要的集成和后续通信。PLC控制的设备(即使是复杂案例),也可以通过导出提供所需的集成配置信息,然后DCS就可以导入这些信息并对其进行解释,因此用户需要做的就是连接这两个部分。

NAMUR NE 148中定义了MTP的概念和规范,它是一种专门为在主过程控制系统和相关自动化设备系统之间执行数据、可视化和功能集成而设计的供应商中立描述语言。MTP可以让用户轻松地为PLC配置与DCS 交互所需的正确 "钩子",并提供一种将两者连接起来的机制,消除传统集成方法所需的原型设计和集成步骤,减少集成时间和风险(图1)。

▲图1:传统的手动PLC/DCS集成方法(上图)非常耗时,可能需要多次迭代才能完成。采用MTP集成(下图)则可自动完成并简化任务。本文图片来源:艾默生

MTP不是一种工业通信协议,如OPC UA、Modbus TCP或PROFINET。相反,它提供了一种以一致的方式呈现基于PLC的信息的方法,包括过程控制、安全保障、报警管理、HMI图形和维护诊断。

NE 148定义了两个层。第一层或“下层”是过程设备装配(PEA),基于PLC的撬块和其它子系统位于其中。MTP用于从PEA导出PLC配置,并将其导入第二层或“上层”,即流程编排层(POL),由DCS或其它更高级别的过程自动化主机系统组成(图2)。

▲图2:PEA层中的每个设备都使用标准MTP对象库进行描述。将这些信息导出后,使用嵌入到DCS中的MTP实用程序,将其导入到POL。

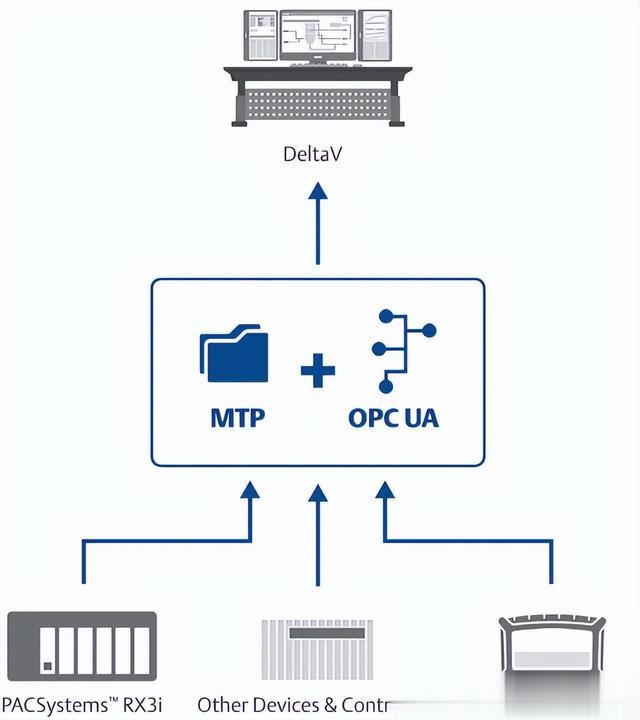

每个PLC称为一个模块或一个封装单元。一旦完成了导出/导入,每个模块通过标准以太网架构网络与DCS通信,使用安全的OPC UA来呈现其过程数据、HMI信息等(图3)。

▲图3:撬块和其它PLC控制的子系统是PEA的一部分。使用MTP,它们可以通过通用架构网络与其各自的DCS进行通信,如果需要,还可以与网络的其它部分进行通信。

标准化的MTP数据对象库为开发人员提供了一种简单且可扩展的方式来建立复杂的集成,而无需专门编写代码或进行广泛的研究和测试。除了降低集成风险外,一个重要成果是集成工作量可以减少一半甚至更多,并且可以大大简化任何后续变更。

03 MTP集成的优势

MTP为寻求打破自动化孤岛之间障碍的最终用户提供了明显的优势。这些用户现在有一种经济可靠的方法来设计新装置或升级现有操作。这种方法提供了完全集成的控制和可见性,帮助操作员提高工作效率。MTP还通过支持其它数据驱动的努力,为更多功能打开了大门,如分析和互联制造。

撬装设备和机器制造商OEM可以利用MTP所提供的、经得起未来考验的解决方案,使其成为最终用户的首选供应商。OEM制造商通常更喜欢标准化的自动化设计,但他们通常必须投入精力来生产根据客户规范定制的或完全定制的系统。基于MTP的解决方案为OEM厂商提供了一种专注于其设备性能的方式,同时实现了与任何客户自动化系统的轻松集成。

负责将基于PLC的设备与DCS集成的控制工程师和系统集成商会非常欣赏MTP如何简化这项工作,同时提高质量和一致性,并降低人为错误的可能性。在很多情况下,一项技术可以将集成时间缩短一半,并将总成本降至最低,这对所有相关方来说都是一个重大胜利。

尽管MTP是一种与供应商无关的跨平台技术,但一些PLC和DCS供应商已经采取额外的措施,可通过集成特定平台的扩展功能来支持其客户(图4)。标准的 MTP 功能得以保留,但当单一供应商能够提供所有DCS和PLC平台元素时,就能为最终用户带来更多优势,提高效率。

▲图4:尽管MTP是一种与供应商无关的跨平台技术,但一些PLC和DCS供应商已经推出先进的解决方案,可通过集成特定平台的扩展功能来支持其客户。

例如,当PLC数据结构被导入到DCS时,可以以优化DCS内信号分配的方式进行处理。这是因为这些自动化平台已经经过测试,可以开箱即用地协同工作,超过了NAMUR NE 148的基本要求,因此可以提供额外的一致性和功能。

一家化工制造商启动了一项建造新生产装置的计划。为了加快施工进度,设计要求采用许多成套子系统,如过滤撬、化学品喷射器、带氮氧化物抑制功能的天然气加热器和喷雾干燥器。该团队没有采用成本高昂且耗时漫长的传统集成方法,而是指定由单一供应商提供支持MTP的全套自动化系统(图5)。

▲图5:一家化学品制造商采用了具有MTP功能的DeltaV DCS和PACSystems RX3i PLC来创建一套新的生产装置,他们受益于先进的集成,而花费的精力只有传统方法通常所需的一半。

现代生产工厂内部的集成对于提高运营效率至关重要,同时还可以实现分析和主动维护等其它先进功能。MTP是一项创新突破,旨在减少将PLC设备与工厂DCS系统集成的时间、成本和风险。

更高的模块化水平带来了更大的灵活性,标准化的接口简化了开发和运营。支持MTP的系统可帮助用户消除复杂的原型设计,同时缩短关键的集成、测试、启动和调试步骤。当最终用户、OEM制造商和系统集成商在选择PLC和DCS平台时,不仅要选择支持MTP集成的平台,还应选择经过优化的扩展平台,这样有助于提升效率、简化工作。

关键概念:

■ 了解如何使用MTP来弥合DCS和PLC控制系统之间的差距,从而更全面地整合工厂资产。

■ 工厂的很多区域,即使都实施了优良的自动化系统,但如果没有有效集成,可能也无法实现期望的性能效率和安全收益。

思考一下:

您如何从更完整的全厂集成中获益?