ISA95将智能制造的建设分为感知层、装备层、控制层、管理层与决策层五层,但是将该模型简化之后就会发现大致上分为控制、管理与决策,对应到数字化智能工厂数据方面,则数字化智能工厂的核心思想划分为数据采集、智能监控与预警、数据可视化等。

按照数字化智能工厂的核心思想出发,我们就会发现传统的工厂管理信息化已经难以满足工厂管理的诉求,MES已经没有办法解决工厂数据采集、智能监控与数据可视的全部问题,而且工厂上线MES之后仍然有许多管理问题需要改善,所以后MES时代已经逐渐浮出水面,后MES时代是在之前IT 的基础上在OT、AI与数据管理等多方位进行嵌入、完善与升级,最终实现工厂管理的单点突破,比如个性化定制、产销协同、敏捷运筹、科学决策等。

随着工业4.0时代的到来,数字化、智能化已成为制造业转型升级的核心驱动力。本方案旨在构建一套全面、高效的数字化智能工厂框架及顶层设计方案,通过集成先进的信息技术、自动化技术及人工智能技术,实现生产流程的透明化、智能化管理,提升生产效率与产品质量,降低运营成本,增强企业竞争力。

一、总体架构设计

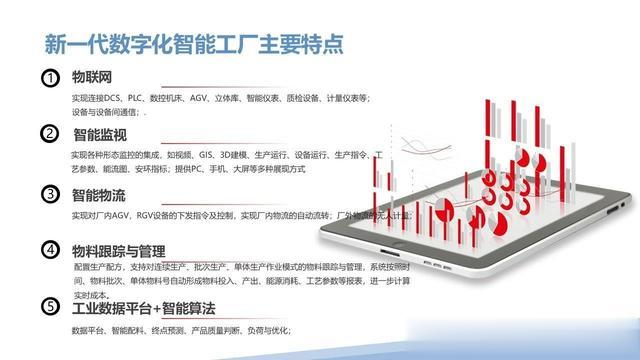

1. **层级划分**:数字化智能工厂总体架构分为三层:基础设施层、平台服务层、应用业务层。基础设施层包括物联网、云计算、大数据等基础设施;平台服务层提供数据采集、处理、分析及智能服务;应用业务层则面向具体业务场景,如生产管理、质量追溯、设备运维等。

2. **核心组件**:包括智能制造执行系统(MES)、企业资源计划(ERP)、产品生命周期管理(PLM)、供应链管理系统(SCM)等关键信息系统,以及数据采集与监控系统(SCADA)、工业互联网平台(IIoT)等支撑平台。

二、业务蓝图规划

1. **需求分析**:深入分析企业现有业务流程,识别痛点与改进空间,明确数字化智能工厂建设的具体需求。

2. **目标设定**:基于需求分析,设定数字化智能工厂建设的短期与长期目标,如提升生产效率XX%、降低运营成本XX%、缩短产品上市时间等。

3. **业务流程再造**:优化或重构业务流程,引入自动化、智能化技术,实现端到端的数字化转型。

三、智能车间建设

1. **自动化生产线**:引入自动化生产设备,如机器人、智能机床等,实现生产流程的自动化。

2. **智能物流系统**:构建AGV小车、智能仓储等物流系统,实现物料的高效、精准配送。

3. **环境监控与调节**:利用传感器实时监测车间环境,自动调节温湿度、光照等条件,保障生产环境最优。

四、系统集成规划

1. **统一标准**:制定数据交换标准与接口规范,确保各系统间无缝对接。

2. **集成平台**:建设工业互联网平台或数据中心,作为各系统集成的中枢,实现数据的统一管理与共享。

3. **跨系统协同**:通过API接口、事件驱动等方式,实现MES、ERP、SCM等系统间的协同工作。

五、信息系统建设

1. **MES系统**:作为生产管理的核心,实现生产计划、执行、监控与优化的闭环管理。

2. **ERP系统**:整合企业资源,优化资源配置,支持财务、人力资源、供应链等管理需求。

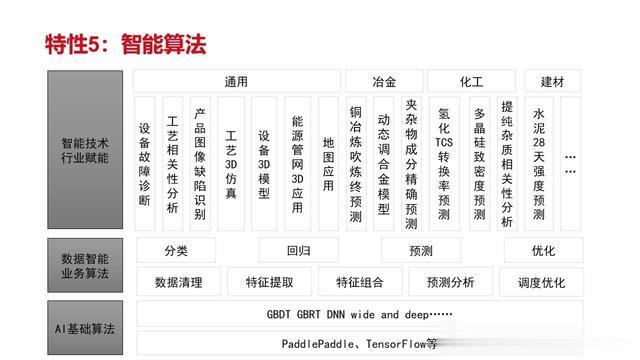

3. **数据分析平台**:建立大数据分析平台,对生产数据进行深度挖掘,为决策提供支持。

六、数据驱动决策

1. **数据可视化**:构建数据可视化平台,直观展示生产运营状况,便于管理者快速掌握全局。

2. **预测分析**:利用机器学习算法,对历史数据进行预测分析,提前发现潜在问题并采取措施。

3. **智能决策**:结合业务规则与AI技术,实现自动化、智能化的决策支持。

七、安全监控体系

1. **网络安全**:部署防火墙、入侵检测系统等网络安全设备,保障数据传输安全。

2. **数据安全**:实施数据加密、访问控制等措施,确保数据不被非法访问或泄露。

3. **物理安全**:加强生产现场的安全监控与防护,确保人员与设备的安全。

八、持续优化与升级

1. **绩效评估**:定期评估数字化智能工厂建设成效,识别问题与不足。

2. **技术创新**:跟踪行业最新技术动态,适时引入新技术、新设备,保持系统先进性。

3. **人才培养**:加强技术团队培训,提升员工数字化、智能化技能水平,为持续优化与升级提供人才保障。

通过上述方案的实施,企业可构建起一套高效、智能的数字化工厂体系,为企业的长远发展奠定坚实基础。