本期目录:Ⅱ 制程改善:

一:贴装偏移

1: 吸嘴设定错

设定不合理

2: 灯光暗

1)、LAMP的介紹

2)、灯光太亮

3: 实装位置偏移

4: 替代物料尺寸差异

5: 干涉

6: 元件厚度

7: 纸塑编带设定错误

8: 识别不稳定

9: 传送轨道压件

工作台压件

10: 识别区域框太大

11:更改识别REF

12:吸嘴脏污

保养问题

13:吸嘴Shaft杆弯曲

14:Feeder 取料窗口大

15:回流炉问题

16: 吸取位置偏移

17: 虚拟引脚

18:物料底部焊盘不一致

19:吸嘴安装不到位

二:贴装偏移改善

1:中心范围检测设定

注意问题点

2:吸取位置参数调整

Tray 盘吸取

3:减少破坏压力

4:REF设定

5: 增大吸取压力

6:滤波器偏移

1)、REF更改

2)、灯光值

3)、厚度

4)、吸嘴

7: 更换吸嘴

三:0201物料抛料改善

1:更改元件库内参数“吸取位置”

2:更改识别方式

3:吸取抛料调整

四:电阻侧立改善

1:元件库容许值

2:吸取高度

3: 元件尺寸

侧立原因

五:贴装飞件、压件,设备参数设置

1:设备参数中“用传感器检测错误”,“吹气异常检出”功能打开。

2:设备参数中“吸头吸着学习反馈”功能关闭。

案例:

3:关闭前注意事项:

4:元件库中“吸着真空传感器”关闭。

5:贴片机真空压监控

6:不良判定值设定

七:元件吸取错误报警处理

1:更改“供料器驱动时间”

2:更改吸嘴的吸取角度

3:更改Z轴高度

案例:

4:料膜卷带处理

5:物料卡带

6:确认吸嘴是否断裂

7:吸取高度的影响

8:异形元件吸取位置

9:确认抛料图像

10:取料位置偏移

11:Feeder进给蹦料

12:吸嘴被顶起

13:元件厚度错误

14:Table车高度不平

15:电磁阀异常

16:禁止吸取时同吸

八:元件识别错误报警处理

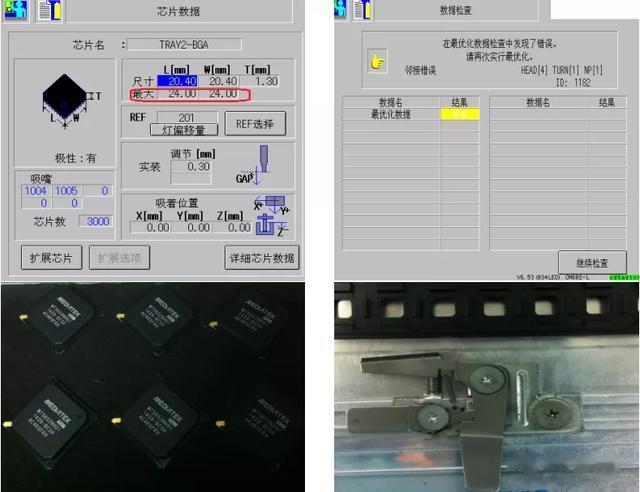

1:更改元件最大尺寸值

2:将灯偏移量值设定为默认

3:更改中心范围检查数值

4:更改元件建库吸取位置偏移量,使进给稳定

5:矫正吸取位置

6:虚拟引脚

7:降低识别速度

8:更改识别方式(四点识别)

其它

9:BGA识别错误

方法一:

方法二:

灯光调试

10:0402电阻识别错误

识别的错误代码一览表

11:Feeder不良

12: 封装角度错

13:灯光问题

九:异常案例

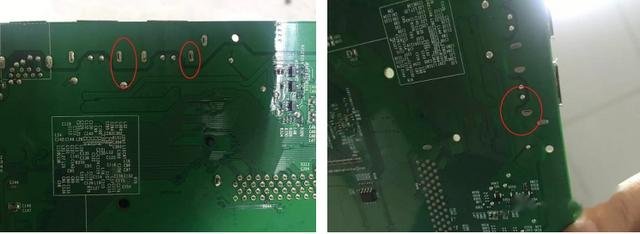

1: BGA压件

2: 贴装缺件

1)、电磁阀故障

2)、吸嘴破裂

3)、基板变形

4)、顶针异常

5)、保养问题/吸嘴粘锡

6)、贴装压力

7)、吸嘴误识别

3:QFP元件反向

1)、Tray盘震翻改善

①更改托盘速度

②更改托盘厚度

③更改吸取高度

4:元件浮起

1)、吸取偏移

2)、贴装偏移

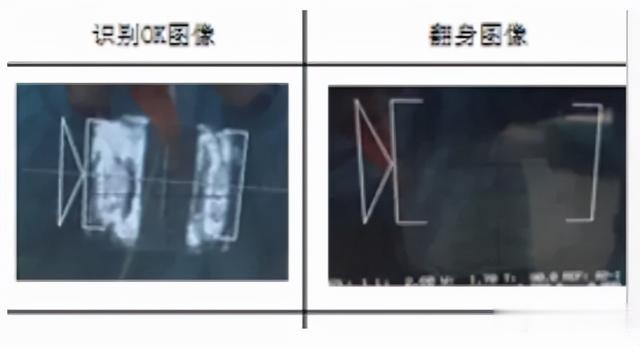

5:元件翻身

1)、电阻翻身

2)、三极管翻身

3)、晶振翻身

①、更改REF及扩展数据

②、更改实装负荷

③、更改REF

6:元件空焊

1)、贴装偏移

2)、锡膏印刷偏移

3)、物料变形

4)、物料焊端大小不一致

7:元件桥接

1)、局部加厚

2)、印刷质量差

3)、元件厚度

4)、网板底部脏

5)、车间温度高

6)、基板超期

8:元件贴装转角度

1)、元件厚度异常

2)、更改贴装Table台

3)、更改REF识别方式

4)、更改元件的最大尺寸

5)、更改吸嘴配置

6)、更改吸嘴角度

9:USB贴装不良

1)、识别方式

2)、贴装坐标

3)、贴装压力

4)、顶针

10:弹片偏移

11: USB偏移导致少锡

12: 电阻立碑

1)、网板开孔

2)、吸取位置偏

13:通孔问题

1)、轨道摸锡

2)、物料问题

3)、顶针摸锡

4)、印刷桥接

5)、真空腔吸力大

十:预防Tray盘物料错件

十一:缩短下首板时间

1:部品用完错误次数设定

2:Tray盘物料设定

3:更换料车与摆放顶针同步进行

4:摆放顶针与更换Tray盘同步进行

5:更改实装元件的最大高度

6:更改Tray盘位置

十二:贴装缺件问题排查

1:元件厚度

2:基板厚度及实装高度

3:真空值确认

电磁阀故障

4:浮起物确认

5:Support Pin的配置

6:基板有无跷起?

7:Y CLAMP气压

8:吸嘴数据库的真空破坏值正确

9:吹气压是否是(0.02MPa)

10:吸着位置

11:确认邻接间隙,实装顺序

12:吸嘴脏污、破损

13:有无特定部品的顶丝?

14:真空控制不良,机器软件问题

十三:效率提升方法

1:元件库

1)、贴装速度

2)、识别方式REF、次数

3)、灯光

2:生产过程

1)、吸嘴

2)、抛料

3:程序优化

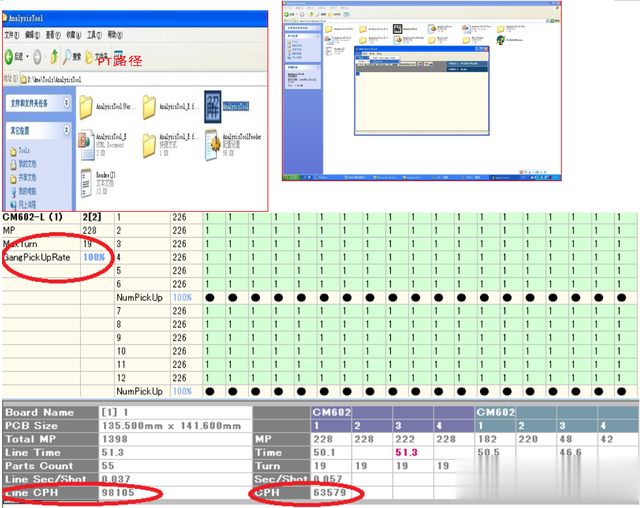

1)、离线程序优化

2)、确认TRAY盘数量

3)、检查吸嘴搭配

吸嘴配置 吸附可能零件尺寸

能够吸着的元件尺寸

反射识别时

4)、同时吸取条件

①、尺寸

②、REF

③、灯光

④、吸取、贴装参数

⑤、吸着位置

⑥、吸嘴排布

5)、调整料站

6)、程序诊断及程序优化思路

7)、程序优化条件设定

4:设备参数

1)、传板速度

2)、高速化、提高生产率选项开启

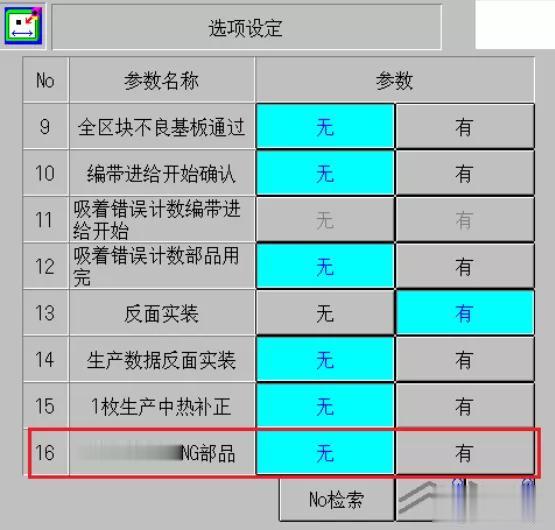

3)、实装前排除NG 部品功能

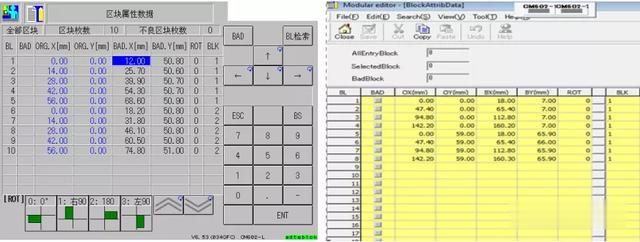

十四:不良标记识别制作(BAD Mark)

1:功能开启

2:坏板坐标输入

3:Bad MarK示教

十五:设备元件空贴

1:新建元件库

2:程序设置

关键词:CM602调试流程-Ⅱ 制程改善

一:贴装偏移

1: 吸嘴设定错若物料较大,需设置两个1006吸嘴时,贴装头实际只有一个,会影响识别效果,可能贴装偏移(例:插座类物料偏移一个孔洞)。

临时方法:可临时选用1002(1272)的吸嘴放在1006吸嘴的位置上,临时替代为1006的吸嘴,充当反光板使用。

7:吸嘴选用的准确性

当元件库中存在两种吸嘴,例240.185,某元件在第2table贴装时,使用185吸嘴贴装稳定,但过程中自动切换至240吸嘴,同等速度,贴装偏移,因此遇到此情况,在元件库中将240吸嘴删除,使贴装更稳定。

设定不合理 偏移

偏移该物料使用240吸嘴、1002吸嘴,

1002吸嘴,外经3MM,为椭圆形,物料偏移2MM后,正常吸取,贴装存在偏移故障,

而240吸嘴外经2.4MM为圆形,吸取位置偏移2MM后,不能正常吸取

改善对策:

删除1002吸嘴,贴装程序报错,全部调整料站,

240吸嘴 1002吸嘴

排插问题 1272吸嘴

物料表面只有中心位置,为平面,约1MM吸取面,而程序内一般此元件设置为1002与1272共用,贴装稳定性降低

物料吸取位置狭窄,吸取位置要求严格,接料不良后贴装直接偏移

改善对策:优先使用1272吸嘴

2: 灯光暗

灯光太暗,会导致元件引脚识别偏移,识别不稳定,易造成贴装转角度

11: 识别元件相机

1)、LAMP的介紹LAMP3为透过式(零件为1005.2125~~)

LAMP4为反射式(零件为0603,QFP,SOP~~)

LAMP5侧方加透過式只有泛用头有(零件为BGA,CSP~~)

2)、灯光太亮

灯光太亮,也会导致元件周边的白色塑料料体误识别位元件引脚。

3: 实装位置偏移 4: 替代物料尺寸差异

4: 替代物料尺寸差异

当物料尺寸比原尺寸大时,会造成识别不稳定(替代物料易出现此情况)

5: 干涉多功能三个贴装头吸取物料时,吸取偏移时,相邻的两个吸嘴同时吸取,贴装转角度时,会造成干涉,两物料相碰,导致识别错误。

将元件最大尺寸改为大于\等于24mm时,贴装头将隔一个吸嘴吸取,避免干涉问题的发生。

也有可能是Tray没有加紧,导致吸取位置偏移,识别时转角度干涉。

6: 元件厚度尺寸:设定此数据时一定要准确,尤其是新品机种,厚度必須用卡尺量测精准,否否则可能空拋造成位移等不良

7: 纸塑编带设定错误

7: 纸塑编带设定错误

若纸塑编带设定错误,设备也会频繁报警提示的(如图)纸塑编带

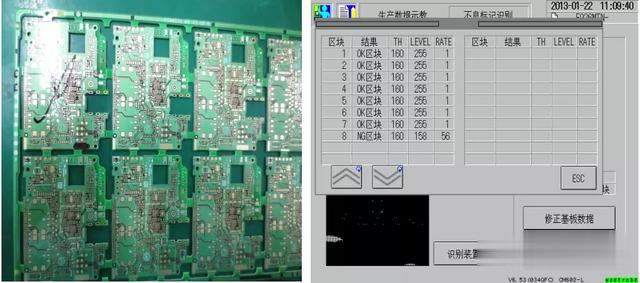

8: 识别不稳定

CM602贴装如图卧式排插时转角度,基板为一拼两台的基板,物料尺寸为10*6*3.5,吸嘴为1002吸嘴,吸取位置确定OK,识别方式选用187,但贴装时只有一个取料贴装OK,另一个区块NG(转角度,但识别为OK的),吸取、贴装速度均为20(最低速),识别低速,REF调整为四点识别后OK(实在是没有办法了)

问题还是出在识别上,可以把元件吸取上来以后以原来实装NG区块的角度去做影像,看情况是否会发生改变,如果需要指定吸着位置,多半在转角度以后会有识别不准确的情况发生,这种问题排针171单排引脚识别会好点。

9: 传送轨道压件

传送带夹缝间夹件,导致基板上升不到位

工作台压件工作台下压料,也会导致工作台上升异常

10: 识别区域框太大

例如手机产品的马达,贴装偏移,做四点示教时,不全部框本体,可选择性框下端部分,可识别更稳定。

11:更改识别REF若元件使用REF57识别,识别不稳定,贴装偏移,可更改识别REF为58,

(REF58比57识别更精确,更稳定)

12:吸嘴脏污

12:吸嘴脏污查看焊盘有贴装痕迹,分析为贴装后黏吸嘴,贴装后物料被吸嘴粘飞

保养问题

保养问题五十四:真空检测

13:吸嘴Shaft杆弯曲

吸嘴shaft杆弯曲时会导致元件贴装偏移。

14:Feeder 取料窗口大

查看贴片机对应料元件库正常,贴装坐标准确;供料feeder供料跟进30分钟,发现此料的FEEDER供料窗口露出2颗物料,在吸取第1颗物料时,第2颗物料会因几率性受力出现侧立和翻身,造成过程贴装飞件、乱件。

15:回流炉问题

生产SUB板(基板带振动马达)时,回流焊接后出现马达偏移故障,经排查为抽风马达振动导致回流焊接过程出现偏移。

通过在抽风马达24V控制电路上增加按键式开关,生产该类SUB板时将开关关闭,

抽风马达不在工作,偏移故障全部改善。

16:吸取位置偏移 17: 虚拟引脚

17: 虚拟引脚

物料贴装错位

18:物料底部焊盘不一致

18:物料底部焊盘不一致 19:吸嘴安装不到位

19:吸嘴安装不到位

Holder未安装到位,也会造成贴装不良

二:贴装偏移改善

问题描述:

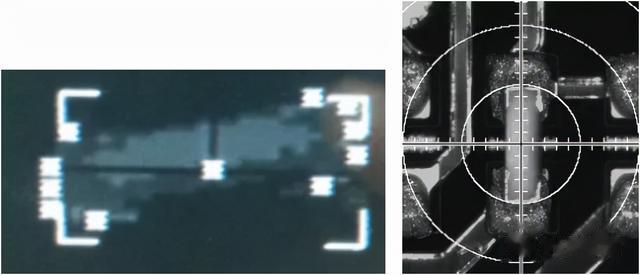

12mm及以上的物料,当元件吸取位置偏出元件中心位置时,无论偏移量大小,只要元件可以经过相机,贴片机都可以识别通过。当吸取位置偏移元件中心位置过大时,由于受力不均衡,会导致贴装偏移。

改善方法:

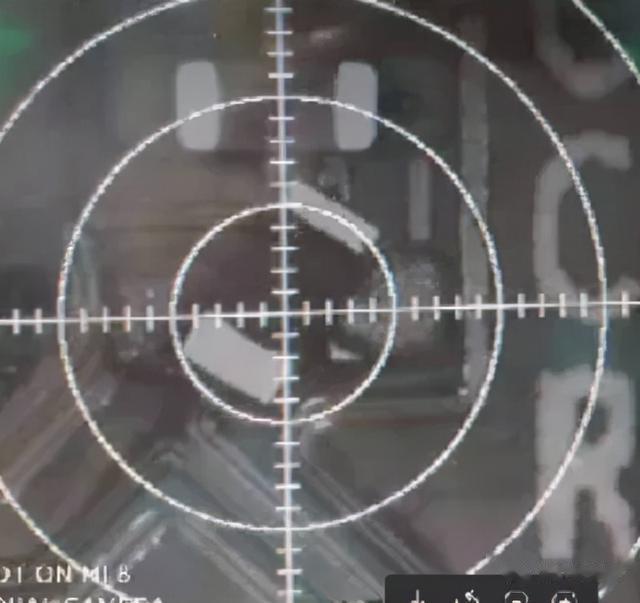

限定元件识别影像中心与元件库中心位置偏差值:WX,WY。当出现吸取偏移,并且偏移量超过限定值时,机器报警元件识别错误,错误代码ANS=15。机器抛料报警,不再继续贴装。

中心位置偏差值-tolerance for center position,设定方法如下:

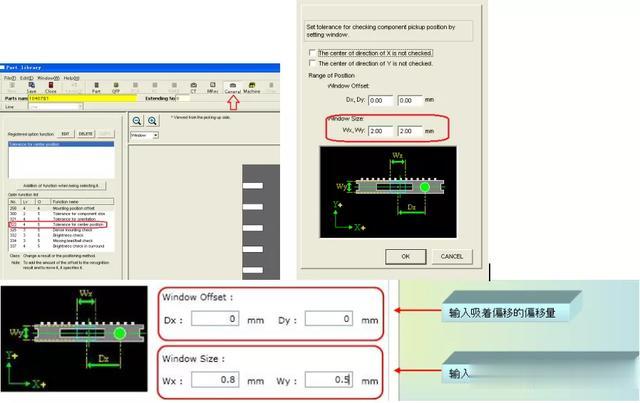

1:中心范围检测设定打开元件库,选择Genera,选择NO322- tolerance for center position

选择Addition of funcation when being selection it ,The center of direction of X is not checked,The center of direction of Y is not checke,将以上两个选项去掉勾选,

Windows Size:Wx,Wy:分别设定2.00mm

偏差值参数设定保存后,Genera便显示 tolerance for center position

注意问题点

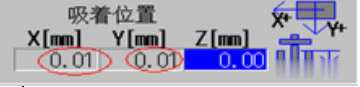

此参数与元件库中,吸着位置偏移量有相关,“中心范围检查”参数2mm,是以“吸着位置”参数为0前提,若不为0,则偏移量应适当调大。

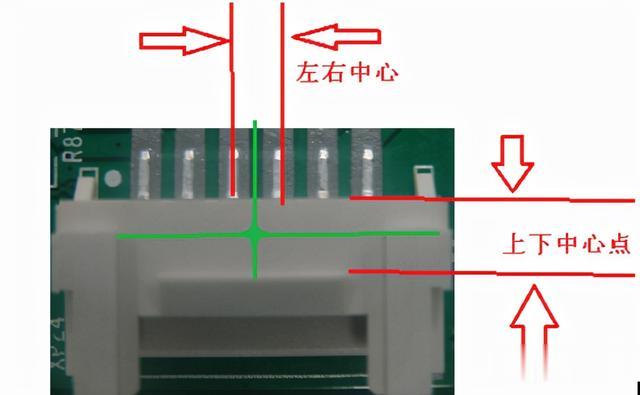

2:吸取位置参数调整

当元件贴装不稳定时,将元件库中的吸取位置参数与教示吸取位置的参数,只保留一个,保证吸取稳定性。

识别区域框太大

2:手动示教吸取位置

Tray 盘吸取

发现首颗物料吸取位置正确,最后一颗物料吸取位置产生偏移。

而经过识别,均可识别OK,分析为托盘物料吸取偏移,贴装过程中转角度

3:减少破坏压力吹气压是否是(0.02MPa)

4:REF设定

物料底部焊盘四个角为三角中间为菱形,无法像NPM设备一样有效抓取底部焊盘形状,识别只能靠物料本体边缘计算数据补偿贴装,因此造成识别精度下降,且存在误识别吸嘴问题。(物料尺寸1mm*0.9mm,h:0.55mm)

改善对策:

需要将此类物料转移到高速机贴装,使用230吸嘴(多功能机110金属吸嘴存在误识别吸嘴现象,导致贴装偏移)。同时便于多功能前检查该类物料的贴装质量,前100台确认贴装质量,顺产每小时确认1次贴装质量。

使用REF 80识别,灯光调整在110~120之间,保证焊盘无阴影,轮廓清晰。

更改识别REF

5: 增大吸取压力

增大元件吸取压力,主要发生在3216的电容器件。

吸着标准:纸带为-0.1MM,塑带为0.1MM

6:滤波器偏移原因为元件识别灯光较量,物料没有被吸取到,或吸取侧立,识别时,相机对吸嘴进行反光后,误识别吸嘴导致,固定REF,使用REF81进行识别。

1)、REF更改识别改为145识别方式,或使用REF81进行识别。

2)、灯光值

2)、灯光值经批量验证,滤波器元件识别灯光设为65~85之间识别最为稳定,灯光亮度默认值为两数

值之间。

11: 识别元件相机

3)、厚度

经排查滤波器元件,厚度均为0.4MM~0.5MM

元件库标准化,识别为4个电极

使用110.226吸嘴,厚度0.4MM

4)、吸嘴

根据元件大小,使用 110、230型号吸嘴最为合适。

7: 更换吸嘴对于0402 chip件由230CS吸嘴更换为110S 吸嘴

8:擦拭相机

8:擦拭相机识别相机的内部脏污,导致误识别

三:0201物料抛料改善所谓抛料就是指贴片机在生产过种中,吸到料之后不贴,而是将料抛到抛料盒里或其他地方,或者是没有吸到料而执行以上的一个抛料动作。抛料造成材料的损耗,延长了生产时间,降抵了生产效率,抬高了生产成本,为了优化生产效率,降低成本,必须解决抛料率高的问题。

0201物料抛料较高根本原因:物料尺寸小,物料吸料位置精确度要求高,不能保证使用常规松下供料器元件同时吸取时,吸取料站进料精确度,故产生识别抛料

1:更改元件库内参数“吸取位置”CM602为功能机,通过改变元件库内参数“吸取位置”, 将元件库内“吸取位置”X、Y各设置成0.01,会影响设备同时吸取条件,从而改同时吸取为单站吸取,并且固定了吸取位置。针对0201物料,要求吸着位置高度精确,而使用一般供料器供料,元件同时吸取很难保证所有料站物料供料精准,故产生识别抛料。

2:手动示教吸取位置

二十七:识别反应错误

2:更改识别方式使用识别方式56识别物料:经厂家查阅相关设备资料,使用56识别REF可以避免物料同时吸取,改善效果明显

另外,需要注意的是,因元件使用56识别,即使单料站全速吸取贴装,如线体节拍平衡率在95%以上的情况下,也会影响线体部分生产效率

Cm 0201 REF:通常采用56。

或将0402的电阻由55号光,改为51,抛料的现象就很少了。(55号识别后的图形要大些,51识别后的图形要小些,感觉和msf差不多,针对小的电阻电容有的用大视野好些,用小视野不会贴偏。)

3:吸取抛料调整可更改“供料器驱动时间”,避免吸取异常

CM602吸取抛料原因:

同时吸着功能,代表吸嘴同时吸着,针对CM602设备英制封装0201物料不能设置同时吸取,因元件较小,对Feeder要求高,吸取位置差异大会造成不能同吸,抛料。

四:电阻侧立改善1:元件库容许值

贴装侧立

0402 电阻的元件库中,扩展功能的检出容许值设置过大,导致吸取侧立元件正常通过识别。

但是,当扩展功能的容许值检测关闭后,贴片机本身的识别方式具有的判断标准仍然存在失效,设备本身在侧立的检出上也存在缺陷。根据以上,使机器100%检出吸取侧立,需要在元件库中打开“容许值检测”的扩展功能,并将容许值设置为标准值。

2:吸取高度

2:吸取高度吸取高度往上提,FEEDER下垫磁性垫片,取件高度往上提0.1

3: 元件尺寸侧立原因

Feeder无垫片或是垫片上压件,造成物料进给不稳定

五:贴装飞件、压件,设备参数设置1:设备参数中“用传感器检测错误”,“吹气异常检出”功能打开。备注:该功能通过吸取物料真空压值大小判定物料吸取稳定性,若设备贴装过程中物料脱落,那么设备会报警实装错误。

元件库中“真空检测功能”的理解

传感器检出错误、吹气异常检出

2:设备参数中“吸头吸着学习反馈”功能关闭。备注:我们生产前都会对取料位置进行示教,示教后开始生产,生产一段时间会发现取料发生偏移,原因就是“吸头吸着学习反馈”功能打开,导致吸头取料在相机识别时自动对吸嘴取料进行补正,使其发生取料偏移。

吸头吸着学习反馈

案例:

Cm602 0402电容抛料!错误画面如图1,向左调整吸取坐标如图2就不抛了!,

是一些技术员把"吸头吸着学习反馈"当成"吸着位置学习值反馈"用了,

首把"吸头吸着学习反馈"打开,进入"吸着位置示教"在这处画面左下有一个"吸头学习值"点进去看到有数值的把它复位归零,再把"吸头吸着学习反馈"这个功能关闭就好了.吸头吸着学习反馈:根据芯片识别结果,对各个吸头个别学习吸着位置.吸着位置学习值反馈:根据芯片识别结果补正吸着位置.

3:关闭前注意事项:将“吸着位置学习”菜单中的四个TABLE头的“吸头学习值”全部清零。

4:元件库中“吸着真空传感器”关闭。备注:元件库的“吸着真空传感器”,系统是默认自动检测的(以235CS吸嘴为例:吸着物料真空值约-86~-92,不吸着物料真空值约-45~-60,系统自动检测相种差值),如果人为设为“有”(见下图),检测值将缩小范围为:± 5(会增加设备报警频次,特殊物料可以将此打开:比如多功能3头最大吸着重量25g,有些物料接近25g,打开是防止相机识别后掉落造成缺件),因为各贴装头之间正常情况下有近5个值的差异。如若频繁报实装错误,可将真空关闭跟踪,如若无效果,排查料库、料位、真空值等其它方面。

4:元件库中“吸着真空传感器”关闭。备注:元件库的“吸着真空传感器”,系统是默认自动检测的(以235CS吸嘴为例:吸着物料真空值约-86~-92,不吸着物料真空值约-45~-60,系统自动检测相种差值),如果人为设为“有”(见下图),检测值将缩小范围为:± 5(会增加设备报警频次,特殊物料可以将此打开:比如多功能3头最大吸着重量25g,有些物料接近25g,打开是防止相机识别后掉落造成缺件),因为各贴装头之间正常情况下有近5个值的差异。如若频繁报实装错误,可将真空关闭跟踪,如若无效果,排查料库、料位、真空值等其它方面。

5:贴片机真空压监控

230吸嘴上线75 115吸嘴上线58(保养后45-55)

吸嘴取件前自动转换贴装头上的机械阀,由吹气转换为真空吸附,产生一定的负压真空负压不足,当吸嘴取元件时,吸嘴处产生一定的负压,把元件吸附在吸嘴上,其判定吸嘴拾取元件是否异常一般采用负压检测方式,当负压传感器检测值在一定范围内时,机器认为吸取正常,反之认为吸取不良。在元件吸取时,真空负压应该在53.33kPa以上,这样才能有足够的真空量来吸取元件。若真空负压不足,将无法提供足够的吸力吸取元件,在使用中我们要经常检查真空负压,并定期清洗吸嘴,同时还要注意每个贴装头上的真空过滤芯的污染情况,其作用是对达到吸嘴的气源进行过滤,对污染发黑的要予以更换,以保证气流的畅通。

查看此气压,为贴片机真空压力,标准为大于-90,若低于标准值,需更换真空泵

6:不良判定值设定

不良判定值,不良吸嘴错误率设定为5%,错误停止设定为3个,可使设备有效的监控抛料,及时处理异常。

5)、设备不良判定值

七:元件吸取错误报警处理1:更改“供料器驱动时间”

使进给更稳定

2:更改吸嘴的吸取角度

3:更改Z轴高度

此方法用于当增加吸取数据数值时,报警吸头异常(吸取压力太大),同过更改Z轴高度,可不报红警

吸嘴选项:此处尽量不要設定多钟Nozzle,尤其是同一个Table設定有多种Nozzle的,否则会造成貼裝不稳定.

案例:若元件增加Z轴-1值,会导致吸取下压力太大,造成吸取错误,物料受下压力,在料壳中的位置晃动,造成吸取位置发生变化。吸取错误时每次校正吸取位置都不一致。

文档顶端

4:料膜卷带处理

1、 将料皮由调整PITCH的铁片前端经过,对于卷带可起到一定的作用。

2、 将调整PITCH的铁片拆下,向后移动,使吸取窗口扩大,料皮便会提前拉开,此方法对于料皮压合较紧的物料可以起到很好的效果,基本可以解决卷带

还可以打开选项设定中的“多功能吸头供料器预先进给”功能项,提前进给物料。

多功能头供料器预先供给

5:物料卡带

物料卡在料壳内吸取不畅导致异常,将物料倒置也无法将其取出

6:确认吸嘴是否断裂

吸嘴断裂后,会频繁报警吸取错误

7:吸取高度的影响吸取高度的影响,理想的吸取高度是吸嘴生接触到元件表面时再往下压0.05mm,若下压的深度过大,则会造成元件被压进料槽里反而取不起料。若某元件的吸取情况不好,可适当将吸取高度向上略微调整一点,例如0.05mm。作者在实际工作过程中曾碰到过某一料台上的所有元件都出现吸取不好的情况,解决的方法是将系统参数中该料台的取料高度适当上移一点。

若元件进给侧立,更换Feeder后无效果,可尝试将吸取高度改为-0.1MM或将Feeder料膜从后面穿过

PICKUP GAP:吸着时吸嘴的高度。

设置0:在此高度下,吸嘴正好碰到料盘、托盘里的元件。

设置负数(-):在此高度下,吸嘴碰不到料盘、托盘里的元件。

设置正数(+):在此高度下,吸嘴被下压入料盘、托盘,取元件。

MOUNT GAP:贴装时吸嘴的高度。

设置0:在此高度下,被贴装的元件正好碰到基板。

设置负数(-):在此高度下,被贴装的元件碰不到基板。

设置正数(+):在此高度下,被贴装的元件下压入基板。

8:异形元件吸取位置

确认是否打开了吸着位置反馈功能

③、吸着位置学习反馈

9:确认抛料图像

有的时候,查看信息为吸取抛料,但实际查看图像时为灯光亮度太暗,造成识别NG抛料

10:取料位置偏移

若元件取料位置偏移时,当元件库中“真空传感器”功能打开,会 造成吸取物料后抛料,物料被甩至其它位置,导致设备异常报警,将此功能关闭,可解决异常报警问题。

11:Feeder进给蹦料

12:吸嘴被顶起

吸嘴被顶起,表现为频繁报警吸取错误,吸嘴被顶起的原因有两个:

基板变形、物料厚度设置错误(太小)

13:元件厚度错误元件厚度错误,吸取后,元件被碰掉,造成识别时无元件,报警“吸取错误”。

14:Table车高度不平元件料站吸取错误,更改料站后其它料站吸取错误,且各个吸嘴都有抛料,

可查看table台车是否平整,台车下是否压异物。

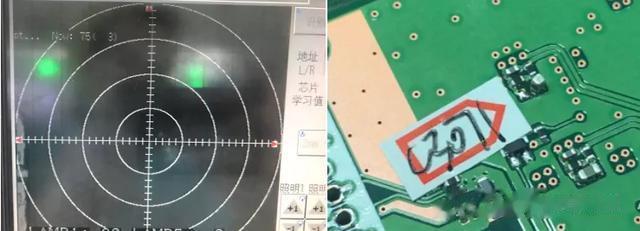

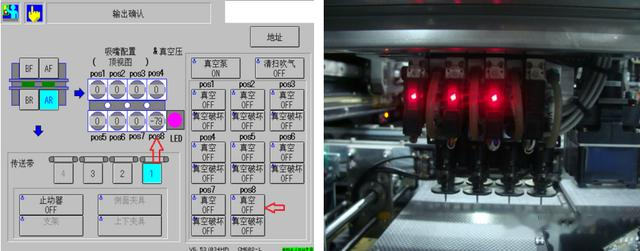

15:电磁阀异常

15:电磁阀异常现象:元件被吸起来后,贴装时,贴装至基板后,未贴至基板上,仍然在吸嘴上,导致后续元件吸取错误,未吸取元件。

确认方法:

可通过“输出确认”,检查吸嘴的吹气是都异常。

3:吸嘴电磁阀故障

16:禁止吸取时同吸更改元件库内参数“吸取位置”

文档顶端

八:元件识别错误报警处理1:更改元件最大尺寸值备注:元件最大尺寸值也涉及到是否使用1006吸嘴情况,若某颗物料的实际尺寸为30MM,但最大尺寸值为39MM,此时设备会默认需要选取1006吸嘴,若将最大尺寸值改为标准30MM,设备则不会抓取1006吸嘴。

做“四点识别”时注意元件最大尺寸的固定,即:若做四点识别时最大L为15mm,若后续将最大L改为20mm,则元件将不被识别,报警识别错误(ANS=48)。

2:将灯偏移量值设定为默认

2:将灯偏移量值设定为默认11: 识别元件相机

3:更改中心范围检查数值

注意:此参数与元件库中,吸着位置偏移量有相关,“中心范围检查”参数2mm,是以“吸着位置”参数为0前提,若不为0,则偏移量应适当调大。

4:更改元件建库吸取位置偏移量,使进给稳定在元件吸取位置中输入0.1,可以使进给更稳定

5:矫正吸取位置 6:虚拟引脚

6:虚拟引脚查看元件识别图像有无虚拟引脚,若存在虚拟引脚,会识别不稳定,在扩展芯片中“预用引脚数”与“实际引脚数”不一致,需重新识别。

7:降低识别速度

8:更改识别方式(四点识别)

8:更改识别方式(四点识别)若以上调试均无效,可考虑更改识别方式,例如:USB使用57识别偏位,可改为四点识别。

其它

底部焊盘物料可以使用82与57切换使用,使吸取偏移可检测OK,不影响生产

9:BGA识别错误 方法一:

方法一:球形不规则,在元件库把对比度调高点, BGA禁用反射(灯光4为0),用侧光识别,默认使用侧光源。

并且将BGA周围多余的部分去掉,使不被识别。

识别BGA元件时,通常情况下请不要使用反射照明。

使反射照明亮灯的话

・元件焊垫图形部的发光球部的外形部限界信息将变得不清晰

・而且还存在因缺球部和非缺球部都同样照射到光而无法判断焊球状态良否的弊端。

检定极性标记或因球表面凹凸不平导致亮度异常等需用反射照明时,

反射照明光量最大请设定在50左右。

方法二:

方法二:

这个和吸取位置没关系,602的灯光确实不怎么样,如果没保养到位的话这种不规则排列的球,直径很小的零件要对灯光做一步一步的调试,

亮度太暗,机器识别后第一次的球数和第二次识别的球数就不对了,并且吸嘴还有阴影,识别时左上角原件范围的那个白色的直角圈到了吸嘴的阴影部分。

把元件识别的亮度调整,或更改REF为206,或239,3#灯光200,5#灯光200试试。

每个TABLE 的LAP3 都是不同的(用与SHADOW 识别),而SHADOW的识别都是用LAP3的默认灯光.因此当你的零件对灯光比较敏感的时候. 就会出现一种识别很好一种识别又不很好的现象。

202检查球图形内部多余的球;

203检查球图形外部多余的球;

204检查球图形内部和外部多余的球;

222数量不超过8个不定位置的锡球;

237-238数量不超过4000不定位置的锡球

241代码可抓取部品的引线组,求组,电极,圆,角部,长方形,线7种特征形状来识别。

238-238 210-205

ANS:20,表示你的元件特征点未检出,把元件识别灯光放亮,(特别是5号灯)至于是用 REF:237/238,(是识别锡球排列不规则的),就是说锡球之间的间距不一致,它只抓球直径。它在识别方式上与REF201(识别规则排列锡球),原理基本一致,REF:201不仅抓球直径,同时对球的行列个数以及间距都有要求.

灯光调试调试BGA或QFP物料,

针对3(透过)、4(反射)、5(侧光)三种灯光方式讲解:在调试时,

首先调整3灯光,识别出物料的本体或大框,以调整到本体灰白为宜;

再调整4灯光,为调整元件底部引脚的,识别出元件的底部情况;

再调整5灯光,5灯光可以识别底部不在同一水平面上的引脚。

引脚物料,大都采用异型识别,但是设备自动默认反射识别,物料本体黑色部分与外围颜色一致,设备不能有效识别出物料的本体,需要增加透过光(30-70)的亮度来照射出元件本体,避免设备自动寻找和计算物料的空间。这也是很多时候,识别30x30以上物料反应速度慢的原因,当出现识别反应慢时要调整识别的亮度。

10:0402电阻识别错误0402的电阻由55号光,改为51,抛料的现象就很少了。(55号识别后的图形要大些,51识别后的图形要小些,感觉和msf差不多,针对小的电阻电容有的用大视野好些,用小视野不会贴偏。)

识别的错误代码一览表

常用:15\16吸取偏位,38\39封装角度转180度,25\26尺寸长宽差异

ANS=14是真空检测到没吸到料(针对四点识别)

ANS=38/39 封装角度转180度(针对四点识别)

ANS=20 REF识别冲突(比如图晶体管透过REF165,可改为反射REF87识别,更改识别方式后OK)

ANS=21封装角度转180度

ANS=48识别代码冲突(针对四点识别)-两颗物料的识别代码一致。或是元件封装角度反向。

ANS=35/36物料引脚间距差异。

特殊情况,如上图ANS=14,但实际为元件识别光度较暗,贴片机无法识别到元件,只需示教时将亮度加大即可。

11:Feeder不良

11:Feeder不良

前压盖和挚子人为撞击变形

⑦、检测吸取位置偏移

12: 封装角度错

标准识别方向(双引脚在上) 偶尔也会识别OK,但不稳定

三极管识别抛料,抛料图像显示ANS=21(15).

手动矫正时元件识别影像没变化,但是识别的引脚偶尔会转角度,导致识别错误.

元件封装为90度,根据识别的图像,识别时正转90度会识别OK,因此将封装角度改为180.

会改善识别错误报警。

此元件的封装角度,应该先确定1脚位置(在两个引脚中间为1脚位置)

9)、芯片类型(封装命名)

13:灯光问题

13:灯光问题查看灯光有点亮,调暗后OK

文档顶端

九:异常案例1:BGA压件锡膏板飞件电容有贴装痕迹,排查吸嘴上粘异物,导致元件飞件后掉落到BGA上。

“附着确认”功能检查出吸嘴附着异物

有“附着确认”功能 无

正常生产中,每间隔100PCS(可以设定)机台会自动对吸嘴进行CHECK动作,CHECK不过的吸嘴会显示以上警报。产生的原因可能是吸嘴沾赃物、吸嘴沾锡膏等。

2: 贴装缺件缺件最好首先炉前看有无贴装痕迹,如无痕迹,则可能为空抛(从pcb厚度,零件厚度,实装高度,z轴高度,吸嘴高度,holder顺畅与否,pcb下凹等考虑),吸取偏露真空甩掉,真空吸附不足(stage真空偏低?吸嘴偏小?吸取面不平?)。。。。如有痕迹,则可能为下压过度(从pcb厚度,零件厚度,实装高度,z轴高度,吸嘴高度,holder顺畅与否. pcb拱起等考虑) ,吸嘴带起(吸嘴磁性,真空电磁阀)真空破坏过大?。。。。。,如在炉前无法看到,则看缺件是否有集中性。

1)、电磁阀故障锡膏板飞件电容有贴装痕迹,排查发现电磁阀故障,在输出数据中开、关继电器,异常电磁阀无数据

1、通过IO确认电磁阀开合状态,是否存在开合延迟现象;设备工程师每周对电磁阀状态进行确认;

2、安装吸嘴后对真空进行检查,是否在标准范围内。

2)、吸嘴破裂

3)、基板变形

4)、顶针异常

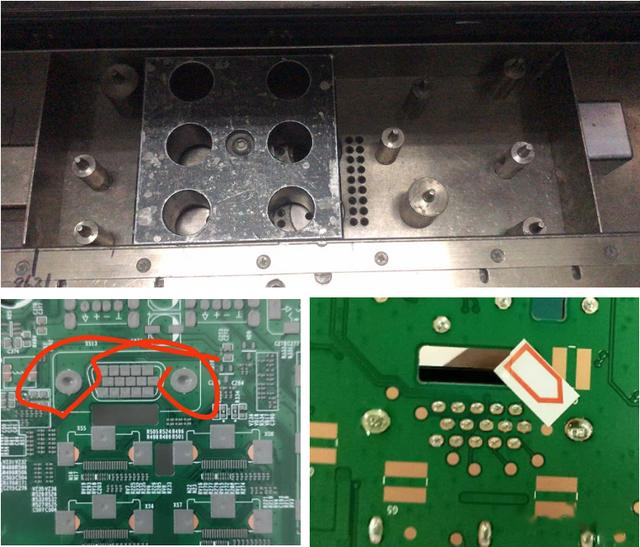

4)、顶针异常查看元件吸取位置及抛料均无异常,基板长度小于240mm时,可使用两个区块贴装,但第二未摆放顶针

5)、保养问题/吸嘴粘锡

吸头滑轨脏污

6)、贴装压力缺件,原因为元件库贴装厚度参数异常导致,应为0.3mm,实际为0。

7)、吸嘴误识别0603元件在多功能贴装时取消235C吸嘴的使用。

十二:贴装缺件问题排查

3:QFP元件反向

3:QFP元件反向将元件REF改为241使用复合识别,通过元件库增加元件引脚组及元件背面圆形区域亮度防呆,若Tray盘物料反向90度,贴片机可识别异常。

1)、Tray盘震翻改善

1)、Tray盘震翻改善 ①更改托盘速度②更改托盘厚度

①更改托盘速度②更改托盘厚度厚度为8-11mm,大于11mm报错

③更改吸取高度 4:元件浮起

4:元件浮起

若元件浮起

1)、吸取偏移1)、因取料位置偏移导致贴装浮起的,可在元件库中添加“中心位置偏移检测”,但经常被关闭,

2)、可将元件实装负荷由2.5N改为1.5N,贴装浮起后,报警“吸头异常”,查看贴装状态

2)、贴装偏移

此类元件浮高,也有可能是X方向偏移导致,使用设备的四边计测功能,重新校正坐标。

如上,由 3.7mm 调整为4mm。

5:元件翻身1)、电阻翻身

89 电阻翻身专用

2)、三极管翻身1114009物料,小三极管,多次出现翻身问题,FEEER无垫片,进料不稳定导致的翻身

3)、晶振翻身①、更改REF及扩展数据在元件库中将物料的识别方式REF改为195,扩展数据类型改为QFP,若在设备中更改会报错“无指定扩展数据”

更改完之后,元件库就会出现扩展芯片数据

②、更改实装负荷在物料QFP选项中将实装负荷由0改为标准,若未更改此项,数据检查错误“实装负荷”报警

③、更改REF

③、更改REF若出现电感翻身故障,因供料器供料稳定,导致供料过程中物料翻身

REF82可识别电感翻身不良,且电感料膜必须后穿,防止物料供料过程翻身

6:元件空焊1)、贴装偏移

6:元件空焊1)、贴装偏移

贴装偏移易导致元件焊接空焊

2)、锡膏印刷偏移

如图电阻焊盘端锡并未爬上去,元件很容易被碰掉

3)、物料变形

空焊位置较容易查看

针对1.2mm 厚的PCB 可单独制作0.15mm局部加厚的网板

4)、物料焊端大小不一致 7:元件桥接1)、局部加厚

7:元件桥接1)、局部加厚相邻XP5位号为局部加厚,导致相邻器件桥接

2)、印刷质量差

2)、印刷质量差

锡膏不成型,查看印刷顶针摆放是否规范、形成真空 ,若不形成真空,PCB定位脱模都不好

3)、元件厚度例:FE1.1桥接,由1.1mm改为1.5mm,确认贴装后锡膏是否有压塌的现象

确认贴装后锡膏是否有压塌的现象,可将贴装压力改为-0.2mm。

4)、网板底部脏生产东芝产品9992时插座桥接,查看网板底部插座引脚周围有残留锡膏,清洗网板,印刷OK

智能卡座桥接,也会导致通孔问题

5)、车间温度高

在贴装完HDMI 后,锡膏被压塌,有流水状。

6)、基板超期

标准要求:OSP工艺印制线路板存储时间不得超过4个月,已超过有效贮存期限的OSP工艺印制线路板,经IQC确认后,由采购部及时退回供方进行二次表面处理(返供方表面处理次数为1次)。供方处理完成后,重新到料,采购部提供复检物料信息,以复检形式提报检验,IQC检验员进行复检,合格后粘贴复检标识后方可正常入库。超过8个月的OSP工艺印制板不能再上线使用。IQC检验员进行复检时,应注意识别供方的复检标识和日期,复检不合格,物资管理部不得自行入库投入生产。

1.PCB存放时间过久,OSP膜面受潮,对P板吃锡会有影响,主要可能表现为,不吃锡、局部缩锡的状况

2.受潮板内湿气重,有爆板可能,若爆板在BGA区域,有引起短路现象发生

8:元件贴装转角度1)、元件厚度异常例:6040产品写程序物料贴装转角度,更改厚度由0.12mm改为0.1mm,贴装OK.

2)、更改贴装Table台部分物料在Table 2贴装转角度(CM602设备默认角度为0.6度),调整时可将物料由Table2移至Table3,贴装更稳定。

3)、更改REF识别方式连接器类元件较识别不稳定,贴装转角度,可更改识别方式为四点,可使识别更稳定。

4)、更改元件的最大尺寸

BGA类物料贴装转角度时,可更改此类参数 NG

5)、更改吸嘴配置部分BGA类物料使用1005吸嘴吸取,虽然吸嘴较大,但是胶皮嘴,转角度时容易漏气。

6)、更改吸嘴角度

OK NG

有的时候,吸取位置偏移,若吸嘴按照图二的角度贴装,可能会贴装不稳定,导致吸嘴漏气,

按照图一的角度贴装,跟物料的接触面大,会提高稳定性。

9:USB贴装不良1)、识别方式USB物料目前更改为4点识别,如果从171改为4点,必须框选带有USB引脚,保障更改后元件库中心位置不变化!

2)、贴装坐标2.物料经常出现坐标不到位的问题,导致浮起,请将焊接以后的基板,使用区/点的模式进行四点示教坐标!程序无问题,请后续回收!

3)、贴装压力贴装压力,异形元件目前更改为5N的压力

4)、顶针SUB板软,请摆放顶针不小于10颗。

10:弹片偏移

初步调试参数如下:

1.物料吸取位置调整位置,确保在弹片的平面处。

2.物料厚度调整2mm,REF识别方式使用82,吸着为1mm.

3.增加排出高度2mm,补偿物料缺口高度改善物料贴装后浮高。

4.吸嘴使用:115吸嘴或110吸嘴,

或查看元件吸取时的下压力,增加Z轴高度,使元件吸取时吸嘴没有下压力,靠真空吸取,防止吸取时晃动。

11: USB偏移导致少锡

USB贴片偏移,即USB固定脚在贴片时,紧挨着通孔壁插入,贴装后,物料的引脚会把通孔内的锡带到BOT面,同时也产生了引脚两面带出的锡量不一致,特别是紧挨通孔壁的面基本无锡,在回流焊接时,锡膏顺着引脚向通孔内收缩,产生了下述少锡现象。

客串:工装设计不合理,耳机下存在“真空孔“, 没有对耳机进行防护,真空吸力大,锡膏通过耳机孔被吸至工装上,耳机填锡量不饱满

12: 电阻立碑1)、网板开孔

12: 电阻立碑1)、网板开孔

2)、吸取位置偏

2)、吸取位置偏Feeder 铁皮翘起,导致吸取位置偏,造成贴装偏移立碑

13:通孔问题1)、轨道摸锡

13:通孔问题1)、轨道摸锡过桥皮带过宽

轨道理论是3.5mm;5mm已增加了1.5mm误差

2)、物料问题

引脚可焊性差,更换物料

3)、顶针摸锡 4)、印刷桥接

4)、印刷桥接

NG

印刷桥接或炉前晃动导致桥接,少锡的引脚周围的焊盘锡量充足,被旁边的焊盘吸走了。

OK

5)、真空腔吸力大 十:预防Tray盘物料错件

十:预防Tray盘物料错件

在Tray盘上做标记,每次生产取封样确认。

十一:缩短下首板时间1:部品用完错误次数设定

生产小订单时,相同料站较多,下首板频繁报警,通过更改参数(部品用完-错误次数),减少下首板时间.。

2:Tray盘物料设定

下首板时可提前将Tray盘物料数量设定为0,提前生产,Tray盘报警时再依次更换。

3:更换料车与摆放顶针同步进行

工艺人员在摆放顶针的时候,同时操作“输出确认”-“工作台前,全部交换上升”,如摆放Table1顶针时,可同时更换Table3的料车。

4:摆放顶针与更换Tray盘同步进行

工艺人员在摆放顶针的时候,同时操作“输出确认”-“托盘箱部档板开”,

贴片人员可以同步放置Tray盘。

5:更改实装元件的最大高度

将基板数据中实装过部品最大高度由6.5MM改为当前料号最厚物料厚度

以上更改数值必须为当前料号(当前设备)所有物料中厚度最大的值,否则会出现抹件、乱件现象!

6:更改Tray盘位置将托盘数量多的Tray盘放置于第1/2盘,减少Tray运动时间。

文档顶端

十二:贴装缺件问题排查2: 贴装缺件

1:元件厚度

元件厚度是否输入正确?实装压入量是否在0.2~0.3mm?使用吸嘴与元件大小是否相符?

2:基板厚度及实装高度

基板厚度是否输入正确?实装过元件最大高度的是否正确?输入基板上已实装过元件最大高度1.高速机最大高度:6.5mm 2.多功能机最大高度:21.00mm

*2台机器连接的场合1号机输入最小值0.01MM

3:真空值确认

真空值确认实施:a.吸嘴Holder清洁过滤棉更换b.吸嘴清扫或交换

如真空值仍然NG,需进行以下确认

真空泵ON时,每个头真空压不在0±1情况下,可判定是电磁阀,可对电磁阀交换或重装。

POS1真空调至ON,这时其它头真空全部调至OFF,进行确认Pos1真空。

POS1继续保持OFF的状态,确认POS2~8

吸嘴下端口部用手指压住,确认真空值是否在-92Mpa以上,

对真空关联气管弯曲脱落进行确认,Nozzle Holder的位置进行确认

电磁阀故障

机器调整菜单→输出确认菜单中,观察Table每个吸头真空,发现Pos8在真空关闭时依然存在真空,检查该吸头发现真空电磁阀与控制线接触不良造成真空不能及时关闭.真空电磁阀与控制线连接加固后,开机生产后OK。

4:浮起物确认

在Z Clamp上有没有异物?清除异物

5:Support Pin的配置

Support Pin之间的间隔设定20mm,两面实装的场合要注意不要碰到下板的元件

6:基板有无跷起?

自动运转中按下停止开关,确认。

7:Y CLAMP气压

打开AF工作台左下的门有调节器. (B工作台的背面BR下面也有),转动调节器,可以调整Y CLAMP压力大小,在规格0.15~0.2MPA间调整基板不上翘,小调节器的上侧是调整第一实装工作台的调节器

8:吸嘴数据库的真空破坏值正确

如果有错误的值,请到PT200的吸嘴数据库里进行修正

CO: 吸嘴开启热补偿功能

LO: 吸嘴开启自动反馈功能

TO: 吸嘴开启自动中心校正能

VU: 吸嘴真空开启时间延时

VD: 吸嘴真空破坏开启时间

TT :吸嘴取料时间保持

MT :吸嘴贴装时间保持

9:吹气压是否是(0.02MPa)

真空破坏压力是(0.02MPA)吗?确认真空破坏后芯片有没有飞出?

.打开机器调整的出力确认,POS1的真空破坏按到ON。确认机器正面的左边起第2个表是否是0.02MPA。

* 松开速度调节器的下侧的旋纽,接下来在上侧的旋纽由闭的位置向开的方向旋转180°,锁紧下侧的旋纽。* 调节器往左回转设定到0MPA然后再往右回转调整到0.02MPA

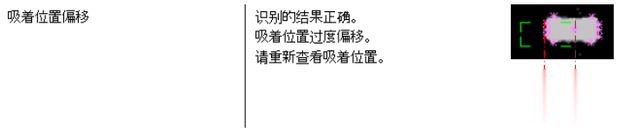

10:吸着位置

10:吸着位置

如有照片一样的错误多发生,请做吸着位置TEACH。

料枪与工作台上有无异物* 台车的工作台面用刷子,吸尘器等清扫

* 如果吸着位置还是不好请更换料枪。注意:像0603 0402的小元件可能被锁住在凹槽内

针对小的Chip件可通过打开设备“检测吸取位置偏移”功能检测,若Feeder吸取位置偏差大,可检出。

⑦、检测吸取位置偏移

11:确认邻接间隙,实装顺序

请确认邻接间隙,实装顺序。* 邻接间隙不到0.15mm的事例元件有可能会干涉。根据元件的厚度由薄到厚修改PT200内的实装顺序。(例)左上图的0603电容在上侧的0603R实装顺序后进行贴装。

12:吸嘴脏污、破损

吸嘴表面是否脏了?

* 在显微镜等的放大下找出脏的地方,用IPA,气枪等清扫。

吸嘴前端是否有磨损,变形,毛刺

* 在显微镜等的放大下如果发现有磨损的情况,请更换吸嘴

13:有无特定部品的顶丝?

更换2.5N的NOZZLE HOLDER

14:真空控制不良,机器软件问题

不良描述:在正常生产过程中炉前目视到元件漏件错件,检查发现是同一Table上不定时出现漏件错件现象,漏件在PCB上留下元件贴装痕迹,错件错成该点位尺寸相同的元件且为上一点位漏件的元件。

原因分析:真空控制不良,机器软件问题等造成漏件。

机台SRAM清除,机台关机重启后,开机生产

十三:效率提升方法CM602的贴装顺序为:

Table1照mark(Table2吸料,等待贴装)-Table2 贴装(Table1吸料)-Table1贴装(Table2吸料)- Table2 贴装(Table1吸料)- Table1贴装(Table2吸料)-Table2贴装(Table1结束等待基板进入)

以上步骤CM602没有等待的时间,也就减少了生产的时间。

1:元件库1)、贴装速度除通孔回流元件外,SMT贴片物料考虑贴装质量需降速的为手机屏蔽支架、密脚元件(插座、256PIN QFP)、BGA;因线平衡挪至8头贴装的QFP、超大晶振、插座、8*8MM以上电感;除以上提到物料,其他全部按照全速贴装

检查降速元件库,对降速元件库提速,并跟进贴装质量。

统一检查料库各项降速参数—‘解’的路径。打开软件将导入到FilePath内的程序打开

2)、识别方式REF、次数

2)、识别方式REF、次数确认高速机贴装头吸取物料后,是否为一次过相机识别。如果不是,需要检 查REF对个例REF进行调整统一,节省实装时间。

扫动两次有两个原因:1. 如果HEAD1/5 2/6 3/7 4/8 采用不同的识别方式(DIRECT/SHADOW) ,由于1/5 是同时扫描所以要求识别方式一样,否则要用两种识别方式的话就扫两次.2.如果HEAD1/5 2/6 3/7 4/8 识别方式相同但是灯光VALUE 不同,也要扫两次,原因同样一次不能提供两种灯光

3)、灯光修改灯偏移量,减少识别次数

若同Table上的元件Ref一致,但灯偏移量值不一致,会造成识别的时候识别两次,

将相同Ref的元件的灯偏移量统一改为默认值,会统一识别一致,减少识别的时间,提升效率。

阻容感类物料识别简单,一般51-55,88,89都可以,如整个TABLE台上全部为阻容感,识别方式使用一样的,可减少识别次数,从而减少节拍;

识别灯光统一,也是为了减少识别次数,达到优化节拍的目的

11: 识别元件相机

引脚物料,大都采用异型识别,但是设备自动默认反射识别,物料本体黑色部分与外围颜色一致,设备不能有效识别出物料的本体,需要增加透过光(30-70)的亮度来照射出元件本体,避免设备自动寻找和计算物料的空间。这也是很多时候,识别30x30以上物料反应速度慢的原因,当出现识别反应慢时要调整识别的亮度。

2:生产过程1)、吸嘴因识别或吸取不良,设备会自动跳过吸头

查看吸嘴的吸取信息,某吸嘴吸取次数少,可更换通用吸嘴

2)、抛料

物料识别或吸取不良时,会自动抛料,单次抛料影响节拍2-3S

3:程序优化1)、离线程序优化检查模拟节拍,若有“-”表示程序并不是最优贴装顺序,高速机相邻table节拍差异在2S以内。

2)、确认TRAY盘数量

2)、确认TRAY盘数量确认TRAY盘数量,对只有一盘的料站根据单机情况提前增加料站,节省下

首板停机时间,不停线更换TRAY,并填写程序回收单回收程序。

3)、检查吸嘴搭配

3)、检查吸嘴搭配确认吸嘴是否分配合理,根据物料单机情况确认,不要出现,单机少的配置吸嘴多,单机多的配置吸嘴少。

同一列上的吸嘴识别方式要一致。加快识别的时间。

1系列的吸嘴为透过,2系列的吸嘴为反射。

当基板的长度在240MM以下,可以同时贴装二块,故料尽量放置在5-23站上

料架的放置要同样的尽量放在一起,因为吸嘴之间的距离等于8*2料架之间的距离,可以做到同吸。确认吸嘴,吸着信息中确认吸嘴配置是否合理

机器器前面的贴装趟数不要多于后面的贴装趟数,最好后面的趟数比前面的多1 取料时不要设置nozzle旋转角度

分析处理:

1. 扫动两次有两个原因: 1. 如果HEAD1/5 2/6 3/7 4/8 采用不同的识别方式(DIRECT/SHADOW) ,由于1/5 是同时扫描所以要求识别方式一样,否则要用两种识别方式的话就扫两次. 2.如果HEAD1/5 2/6 3/7 4/8 识别方式相同但是灯光VALUE 不同,也要扫两次,原因同样一次不能提供两种灯光

11: 识别元件相机贴装头

⑥、吸嘴排布

吸嘴配置吸附可能零件尺寸能够吸着的元件尺寸

反射识别时

4)、同时吸取条件

4)、同时吸取条件1, head间距跟feeder间距相等

2,feeder中的物料尽量不要设置偏移

3,料盘用同种类型的,纸的放在一起,塑料的放在一起

4,double feeder与single feeder的分类摆放

5,相同高度的料放在一起

6,尽量4个feeder一起摆放(NPM),CM602为6个。

7,吸取速度一致

25、吸着位置自动示教

①、尺寸元件尺寸与最大尺寸一致。

②、REF2)、识别方式REF、次数

6:识别代码REF的规范使用

(55同吸,56不同吸,55效率,56稳定,手机物料禁止设定55,防止缺件)

③、灯光3)、灯光

④、吸取、贴装参数保证元件d参数都是,吸取为0mm,贴装为0.3mm,这样才可以同时吸取。

⑤、吸着位置元件库中的吸着位置X/Y都为0

二十七:识别反应错误

1)、更改元件库内参数“吸取位置”

⑥、吸嘴排布

吸取大料与小料,吸嘴不能连续排布,若连续排布,吸取大料时,因尺寸大,识别面不足,会占用相邻吸嘴,因此吸嘴1/3/5/7排布。

5)、调整料站

5)、调整料站在线调整料站,改善节拍,如明显看出TABLE台之间节拍存在差异,可通过调整料站改变节拍,但需注意是否有调整料站的必要性,订单量的多少和提升前后的节拍差异可作为衡量标准

贴装头

6)、程序诊断及程序优化思路

6)、程序诊断及程序优化思路1.用量较大的物料可分盘,并放在同一TABLE上,提高同吸率

2.电阻电容类识别方式简单的尽量放在一起,不要掺杂其他识别方式的物料,可减少识别次数和时间

3.物料用量排布按照三角形分配,即用量多的放在中间最靠近相机的位置,两侧物料依次减少,提高同吸率

7)、程序优化条件设定

7)、程序优化条件设定二十七:解析工具Analysis Tool(模拟优化)

2)、模拟

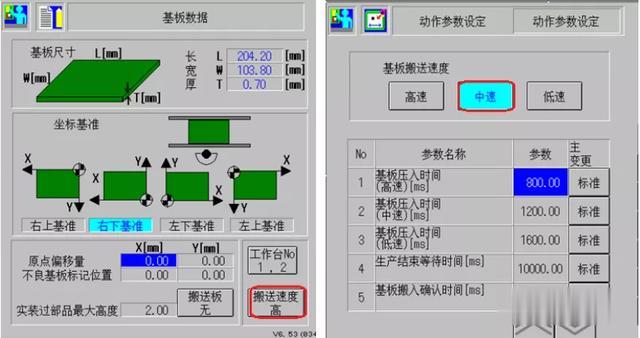

4:设备参数1)、传板速度传板速度设置共两个地方,一个是基板数据中的工作台搬送速度,都为高速;另一个是动作参数设置的速度。一般情况下,为高速或中速; 2)、高速化、提高生产率选项开启

2)、高速化、提高生产率选项开启系统参数,设备插入K盘,系统设置-系统参数第8个选项

高速化Ver3、Ver5功能

提高生产率

最后不管以上更改了哪一点,都需重点观察调整后前三块PCB板的贴装,角度、坐标、有无异常

3)、实装前排除NG 部品功能⑭、实装前排除NG部品

十四:不良标记识别制作(BAD Mark)1:功能开启

十四:不良标记识别制作(BAD Mark)1:功能开启 2:坏板坐标输入

2:坏板坐标输入 3:Bad MarK示教

3:Bad MarK示教

照明调节:调节灯光使标记点对比度清晰 识别后点次识别位置后点完成保存

将坏板标记用油性笔涂黑 按测试开始检测不良标记是否被检出

⑩、不良标记识别前基板识别

十五:设备元件空贴1:新建元件库若物料使用1003吸嘴按压,复制一个元件库,重命名1003

使用1003的吸嘴,将物料的尺寸设置成1003吸嘴的长度4mm、6mm, REF 81

2:程序设置

2:程序设置复制一车新程序,命名KY(空压)。

增加1003元件库

增加KY贴装点,然后扩展

https://mp.weixin.qq.com/s/ayvzoqtx1mGk3eoCgDM-6g

未完待继:下节分享》》》Ⅲ PT2000操作