01

轻质抹灰石膏的优势与问题

优势-施工效率与后期免维护

问题-Ⅲ型无水过高?MC保水不够?

系统化的解决思维

1、筛选原材料

稳定的原材料是所有配方设计与品质的保证。

2、生产与品控

生产的核心是检测与品控,特别是石膏基产品。

3、现场环境

根据现场环境的差异确定合理的篱工解决方案。

4、施工管理

科学可控的施工管理是最关键的环节

优秀企业推荐

02

原材料与配方设计

石膏的影响

更应关注二水石膏(DH)过高的影响。

强度低,砂浆表面容易脱粉,同时会存在干而不硬的问题。

陈化还是目前较好的办法,开裂减小,强度提高。

机械陈化法和自然陈化法,在配方中添加适量灰钙等,作为石膏稳定剂。

玻珠的影响

配方预估与生产出方率的差异

要特别注意生产过程中玻珠体积的变化(不同生产设备有差异)

增加干搅拌与湿拌的时间后,干密度和湿密度均有不同程度增加,说明搅拌后部分玻珠可能存在损失。

我们其实需要的成品是玻化微珠20-90目区间的。

石膏缓凝剂

冬天与夏天-低温与高温对石膏的凝结时间是什么样的影响?怎么调整缓凝剂的量?接茬不好的原因是什么?

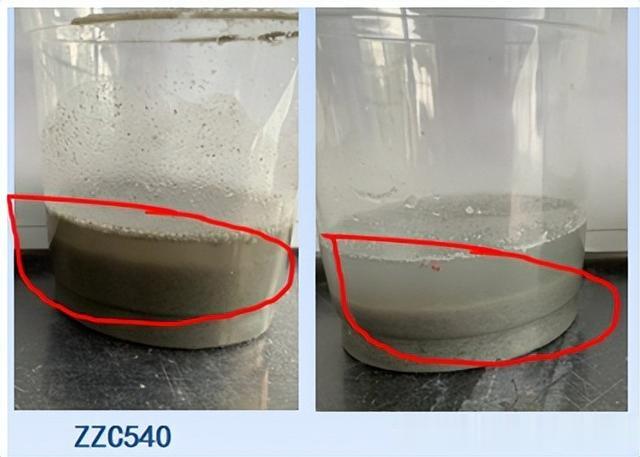

缓凝剂的急速溶解是对石膏缓凝起效的前提与保证

5%浓度,手搅拌15秒后的溶解状态

PE与XCP有更好的高温缓凝效果,相同凝结时间时的掺量比国产的低5-10倍

石膏凝结过程的变化

缓凝剂PE能够确保石膏砂浆在工作时间类始终具有良好的工作性,不会出现缓慢变稠的现象。同时初终凝间隔时间非常短,快速硬化

如何选择缓凝剂?

1、缓凝剂的稳定性是所有选择的前提。

2、冬天温度低,相同缓凝剂掺量凝结时间更长。

3、夏天温度高,石膏凝时间会缩短。可能需要更多的缓凝剂

4、PE与XCP两种缓凝剂有更好的高温缓凝效果。

5、PE:更适应于脱硫石膏 XCP:磷石膏效果更佳

6、缓凝剂的差异与石膏的适应性需重视。

注意:

1、石膏的凝结时间决定了缓凝剂的用量。

2、石膏的均匀性,相的组成,粒径分布、颗粒形貌、决定凝结时间。

3、各地石膏的巨大差异,只有通过多做试验才能确定最佳掺量。

纤维素醚

如何获得丰满光滑的表观?

1、尽量选择颗粒均匀,膨胀后的粒径分布在20-90目区间的颗粒,微珠细粉要少。

2、合理的配方设计,选择合适的MC与添加剂(木纤/淀粉醚)。

G55K(MC)+CMT(淀粉醚)搭配使用表面状态更水润,更易收光,干燥后表面更细腻。

木质纤维

是否存在收缩的问题?

1、配方设计-玻珠细粉太多,引气剂过量使用,触变性差。

2、使用软筋更容易出现平整度差。

3、施工问题-反复刮尺,筋边填充不饱满等。

1、重新设计配方,确认玻珠与添加剂的选择。使用优质的木纤

(ZZC500/ZZC540)获得意想不到的的刮尺手感与施工性,并有助于表面进一步湿润,提高表观状态,降低表面细小裂纹。

2、选择硬筋更有利于平整度的把控。

3、施工现场细节的规范。

淀粉醚

1、厚层的流挂性与抗开裂

2、小掺量、大作用-淀粉醚,是最具性价比的抗流挂材料

1、淀粉醚(CMT)增稠不增粘,极低的掺量,绝佳的效果,不影响强度。

2、极低的掺量(CMT掺量为0.025-0.040%),能够获得超强的抗流挂性能。

3、不是所有淀粉醚都具备掺量低、效果好的特点,需要进行实验确认。

03

生产检测

关于成品快速检测?

0-5分钟

测试成品的堆积密度,初步确认混合均匀性。

按常用加水量加水,通过稠稀度确认初始均匀性。

测试湿拌料的湿密度,确定基本的涂布率。

5-60分钟

上墙施工,确认施工性的差异,保水与手感。

桶内以20分钟的频率,确认缓凝时间的稳定性。

观察上墙后砂浆的表面状态。

1-7天

确认上墙石膏的初期表面强度。

有必要可按标准方法测试抗折抗强度与其它指标。

做好样品的留存。

04

现场环境

基材的影响

施工现场的条件、基材的现况是施工组织的前提

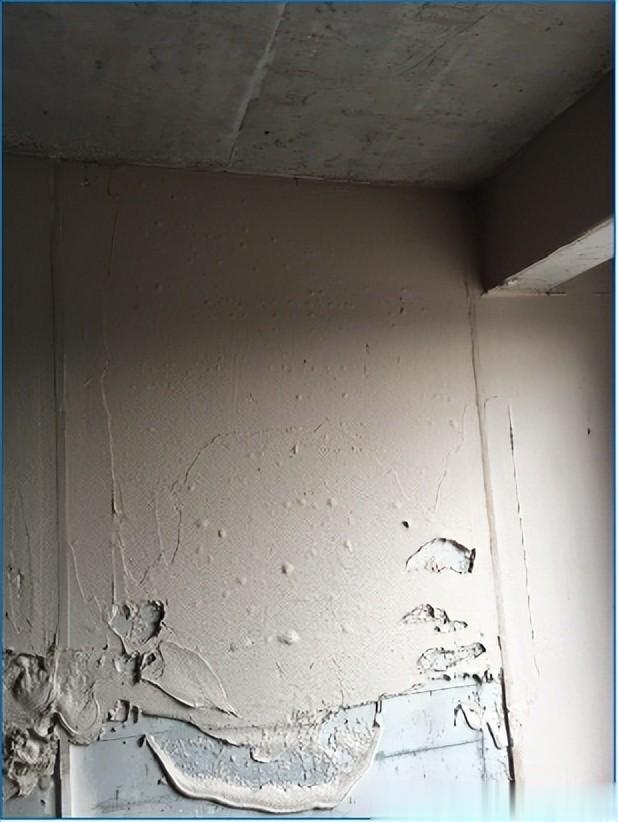

混凝土基材起泡

1、剪力墙吸水,结构有微气孔。

2、砂浆中的水被剪力墙吸收,置换出气孔中的空气。

3、空气只能单向从湿砂浆层聚集并溢出,导致泡越来越多。

界面剂-成本低、效果好

界面剂能够确保基材吸水率的一致性,目前是最有效的解决基材问题最好的方法

05

施工问题

现场施工人员的培训与管理要加强

06

总结

抹灰石膏是一个系统

原材料选择、配方设计、生产与品控、施工现场缺一不可。

免责声明:文章资料和素材来源于网络,仅供参考、交流,如涉及版权联系我们删除