报告出品方:华鑫证券

以下为报告原文节选

------

1、线性传动核心部件,高精技术集成之作

1.1、行星滚柱丝杠介绍

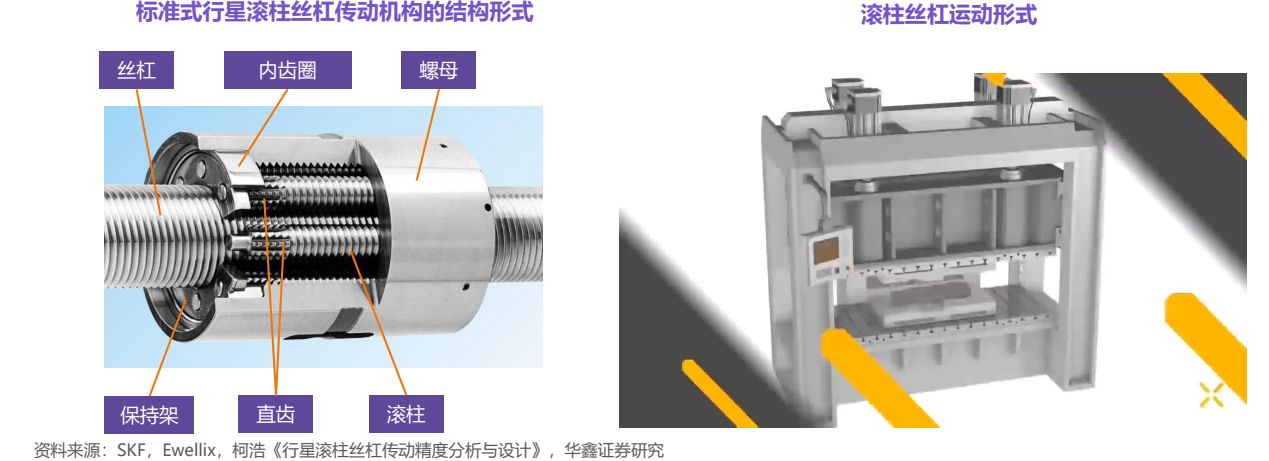

行星滚柱丝杠(PRSM)是一种可将旋转运动和直线运动相互转化的机械传动装置,具有螺纹传动和滚动螺旋传动的综合特征。与滚珠丝杠传动相比,其滚动体不是多个球体,而是含有螺纹的多个滚柱体。螺母或丝杠旋转运动通过滚柱的行星运动转换为直线运动。行星滚柱丝杠传动中特有的滚柱结构,使得滚柱与螺母(或滚柱与丝杠)之间无相对轴向位移,滚柱能够在丝杠和螺母形成的封闭空间内反复循环运动,依靠滚动/滑动摩擦实现运动和动力的传递。

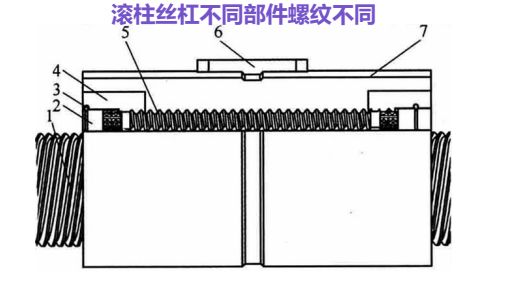

导程是丝杠旋转前进中螺母运动的距离。PRS主要组成元件有:丝杠1,其螺纹牙型是直角的三角形螺纹(至少是3线螺纹);螺母7,其内螺纹牙型与丝杠相同;滚柱5,其螺纹牙型是直角的圆弧螺纹 (单线螺纹),在每个滚柱的末端都有一个圆柱形的枢轴和齿轮。枢轴安装在挡板2的圆孔内,这确保了滚柱的径向均匀分布。轮齿与内齿圈4 啮合,这使得滚柱轴向平稳地运行。挡圈3,用来锁紧挡板。平键6,用于联接所传动的物体,其结构简单,拆装方便,对冲性好,适合高速、承受变载、冲击的场合。

螺纹线数:沿一条螺旋线形成的螺纹称为单线螺纹,沿轴向等距分布的两条或两条以上的螺旋线形成的螺纹称为多线螺纹。

螺距(p)是相邻两牙在中径线上对应两点间的轴向距离。

导程(ph)是同一条螺旋线上的相邻两牙在中径线上对应两点间的轴向距离。

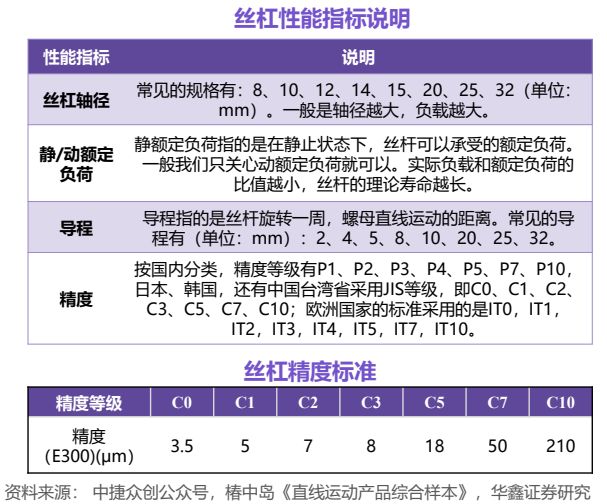

1.2、导程精度是PRS的关键指标

导程精度是划分等级的核心指标,C0精度等级最高。在传动中,实际移动距离和理想移动距离的偏差,其中有分为三种情况:1)旋转一周的运行精度;2)整根丝杠的运行精度;3)任意300mm的运行精度。一般情况下导程精度是指运行300mm的精度。

一般来说,普通机械采用C10-C7级,数控设备一般采用C5-C3级。航空制造设备,精密投影及三坐标测量设备等一般采用C3、C2精度。另外,C10-C7级一般采用轧制方法制造,C5级及以上采用磨削方法制造。

1.3、滚柱丝杠和滚珠丝杠比较优势在于精度、载荷、寿命等多方面

滚珠丝杠螺母组件包含多个滚珠轴承,能够处理中等负载的滚珠轴承有最小尺寸要求。与相似尺寸和导程的滚柱丝杠相比,滚珠轴承的半径需要更粗糙的螺距,导致接触点更少。加上较小的接触半径和允许轴承互相接触的设计,限制了滚珠丝杠的DLR( Dynamic Load Rating ),导致较低的力和较短的使用寿命。相比于传统的滚珠丝杠传动,行星滚柱丝杠传动呈现多副(螺纹副和齿轮副)、多体(多个零件参与啮合传递运动和动力)、多点(螺纹副多点接触)的啮合特征,故在相同丝杠直径下,行星滚柱丝杠比滚珠丝杠的承载能力提高6倍,相同负载下节省1/3空间,寿命提高14倍,工作环境温度范围提高2倍。

在实际应用中,滚柱相对于螺母无轴向运动,丝杠转速可达6000r/min,螺母直线速度可达2m/s。采用行星滚柱丝杠作为传动机构的EMA与采用滚珠丝杠的EMA相比相同推力下重量减少30%,相同重量下推力提升50%。而且,行星滚柱丝杠可采用微小导程(螺距可达0.3mm),不仅更便于控制传动精度和提升动态频响,而且由于更多接触点同时参与传力,能够实现重载条件下的超高精密传动。

1.4、不同类别行星滚柱丝杠运动方式和应用场景不同

1.5、行星滚柱丝杠在军工和民用均有大量应用场景

国外行星滚柱丝杠产品已经在军工装备、汽车自动化产线、大型机床、电动执行器等产品领域获得规模商业化应用。在民用领域,行星滚柱丝杠与电机一体化形成电动执行器,国外已经在阀门执行器、塑料机械、无人汽车、六自由度模拟器、高端汽车生产线等领域得到应用。行星滚柱丝杠在国外军品应用案例包括 F-35B 战斗机电动起落架、潜艇自由度模拟仿真平台、电动造波机、 美国鱼鹰战斗机航空武器悬挂发射系统装置、美国武装直升机的航空武器悬挂发射系统装置和螺旋桨高低调节装置等。

行星滚柱丝杠属于精密传动零部件,国内目前行星滚柱丝杠加工制造设备主要有采用滚珠丝杠制造设备或者研发专用制造设备,加工精度基本可以达到 G5 级精度。国内行星滚柱丝杠厂商受加工设备、加工工艺、材料和热处理工艺、测试设备、产业工人等因素的制约导致产品无法实现规模化地商业推广和应用。在替代国外进口产品以及未来全电动装备发展中,行星滚柱丝杠存在着巨大的市场应用前景。

2、行星滚柱丝杠精度要求高,加工工艺壁垒深厚

2.1、滚柱丝杠加工的核心在于减小误差、提高精度

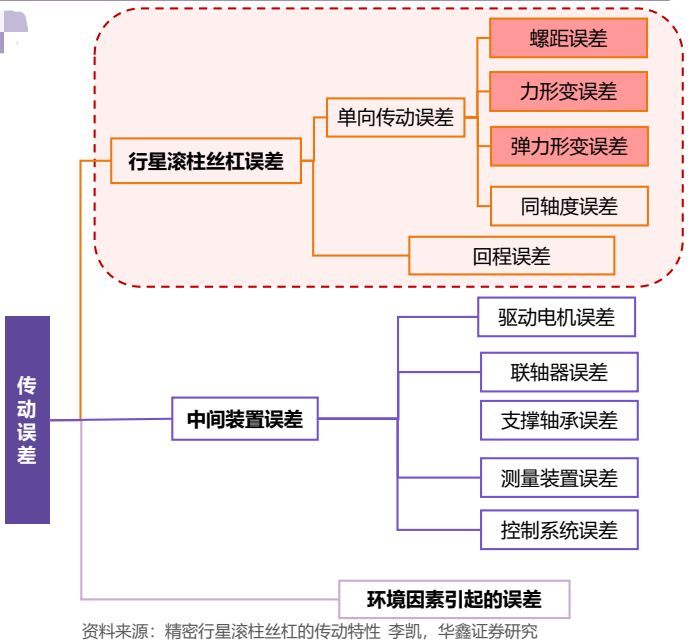

PRS在实际运用过程的传动误差主要包括PRS自身误差、中间装置误差和环境因素引起的误差等。PRS传动误差是指螺母实际位移与理论位移之差。由于PRS传动机构是驱动电机、联轴器、支撑轴承、行星滚柱丝杠、测量装置、控制系统等部件一体化集成设计的复杂的机电设备,因此影响传动精度的误差来源众多,且性质和规律各不相同。PRS传动误差可由丝杠、滚柱和螺母引起的误差进行叠加,但在工程实际中,不能进行简单线性叠加。

➢ 螺距误差:属于系统误差且为某一固定值。

➢ 力形变误差和弹性接触形变误差:在轴向载荷和扭转力矩作用下,丝杠会发生力形变,形变量与丝杠的支撑方式和有效长度有关。

➢ 同轴度误差:PRS在加工制造过程中,螺纹制造误差造成螺纹与轴颈部的同轴度误差,进而引起传动误差。

➢ 安装误差:与滚珠丝杠类似, PRS自身径向跳动和轴向窜动也会影响到传动精度。可通过设计预紧螺母等硬件调校机构以减少影响。

➢ 回程误差:指输入轴正向、反向运动一次,实际与理论行程之间的偏差,反映丝杠、滚柱和螺母的螺纹间隙对传动精度的影响。

2.1丝杠螺距误差是产生误差最主要因素

在实际生产加工过程中,螺距误差对啮合干涉或啮合间隙影响明显。精密传动行程精度的影响误差大致分为三类:周期性系统误差、随机误差、非周期性系统误差。PRS的行程精度的周期性误差主要由丝杠、滚柱、螺母螺纹同轴度原始误差引起; 而非周期性误差则由丝杠、滚柱、螺母中径误差及螺距误差引起;随机误差是温度、湿度、环境因素引起。

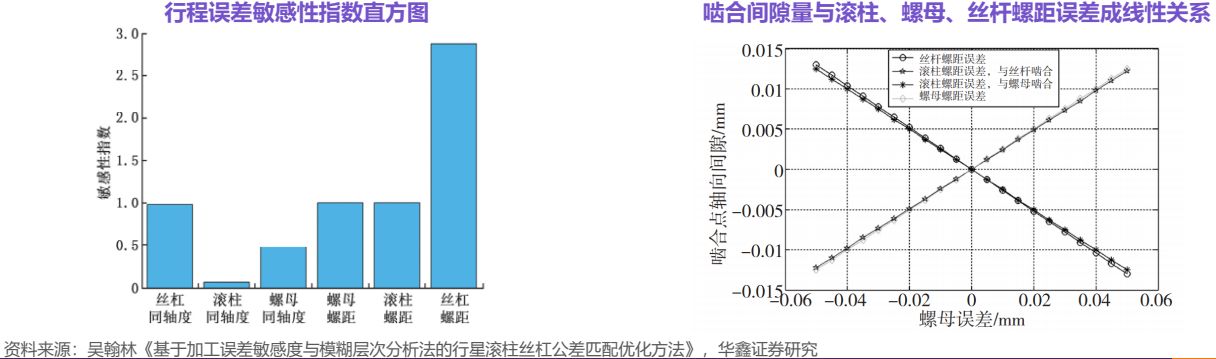

所有误差因素与行程误差均为正相关,其敏感性指数从大到小依次为:丝杠螺距(2.8570、滚柱螺距(1.0000)、螺 母 螺 距(1.0000) 、丝杠螺纹同轴度(0.9800)、螺母螺纹同轴度(0.4750)、滚柱螺纹同轴度(0.0585),滚柱同轴度敏感性指数小于0.1,可以忽略不计。

中径误差对行程精度无直接影响,但对轴向间隙有显著影响。相关敏感性指数从大到小依次为:滚柱中径误差(-4)、丝杠中径误差(-2)、螺母中径误差(2)。丝杠、滚柱、螺母中径误差与啮合间隙量在同一数量级上,对啮合点轴向间隙量的影响最大,螺距误差次之,误差会导致啮合干涉或间隙量过大。

2.2、螺纹加工工艺是丝杠加工的核心壁垒

行星滚柱丝杠的材料选取决定结构刚度,直接影响形变误差。提高结构的刚度和强度,最有效的途径是选择弹性模量和强度高的材料。材料在行星滚柱丝杠设计具有很重要的作用。

行星滚柱丝杠中丝杠选用的材料为合金结构钢42CrMo,合金结构钢42CrMo强度和淬透性比35CrMo有所增高,调质后有较高的疲劳极限和抗多次冲击能力,低温冲击韧性良好。对合金结构钢42CrMo需做预处理,表硬度不低于54~60HRC。螺母和滚柱选用的材料为高碳铬轴承钢GCr15,其综合性能良好,火和回火后具有高而均匀的硬度,良好的耐磨性和高的接触疲劳寿命,热加工变形性能和切削加工性能均好。对高碳铬轴承钢 GCr15 需做进行淬火处理,其表面接触硬度为56~60HRC。

滚柱的滚动表面与丝杠的两个接触螺纹槽表面是容易产生疲劳点蚀。丝杠和螺母的螺旋槽的表面及滚柱的滚动表面进行渗碳或碳氮共渗处理,可以生成硬化的表层,以延长使用寿命,提高承载能力。

磨削精度高,滚扎效率高,硬旋铣较均衡。行星滚柱丝杠依靠零件间的螺纹啮合实现传动功能,螺纹的加工精度将直接影响系统的传动精度、使用寿命、与平稳性,故优化螺纹的加工技术是提升PRS整体性能的关键。PRS 螺纹制造工艺方法主要为成型加工,例如目前应用于丝杠副螺纹制造技术主要有磨削技术、滚轧成型和旋风铣削技术三种 。

2.2.1、磨削精度高,生产效率低

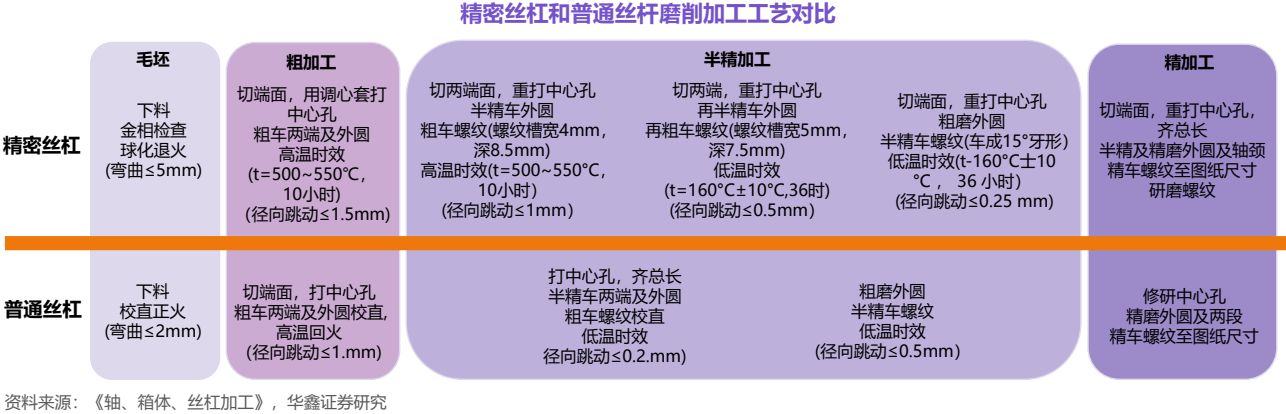

越精密、硬度越高的丝杠的工艺要求高、工序步骤多、加工时间长。

1)精密级及普通级两类丝杠由于材料的不同,其毛坯的热处理方式也就不同。 毛坏热处理是预备性热处理,可以消除毛坯制造带来的内应力,并且能控制硬度以适应机械加工的切削性能。碳素钢球化退火后金相组织稳定,残余应力被消除,具备很好的加工性;

2)机械加工的时效处理工序不同。丝杠精度不同则时效处理次数不同,一般来说,精度要求越高,时效处理次数越多。

此外,硬度要求高的丝杠(HRC56以上)必须进行淬火处理,淬火可以有效地保证丝杠的机械性能、硬度和稳定性。淬火工艺的丝杠需要多次回火以及冰冷处理以消除应力。

一般来说, 磨削精度的提升直接决定着丝杠的精度的提升。我们目前加工滚珠丝杠依然停留在“扎—淬—磨”或者“车—淬—粗磨—精磨”的工艺方法,磨削是丝杠加工的最后一道工序。

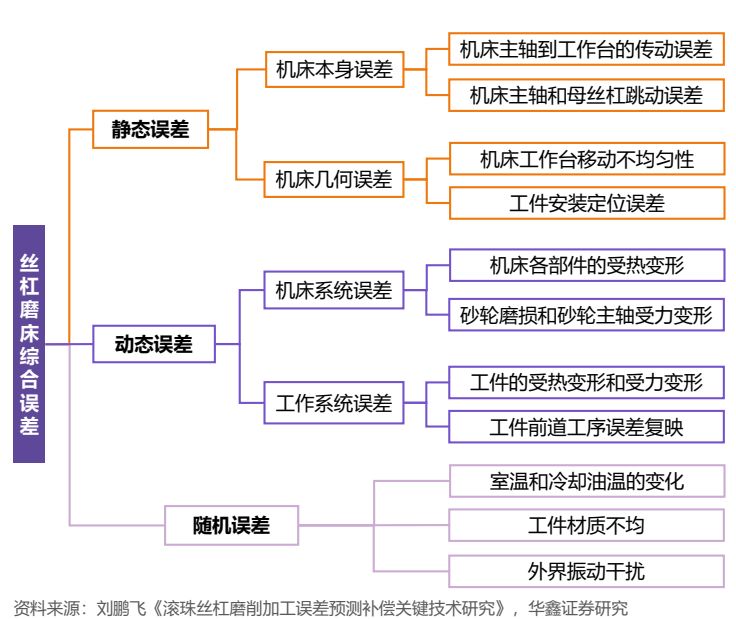

丝杠磨削精度的因素种类繁多,影响效果也是相互差异。其中各因素所占的比例如下:几何误差为15%—35%,力变形误差占25%—40%,热变形误差占35%—50%,这三种主要因素可占据90%多。

主要产生误差原因总结:1)丝杠刚度较低,加工过程中弯曲变形,并且容易产生振动,造成螺距误差, ;2)工作台伺服电机的齿轮减速机构本身存在制造精度误差、装配精度误差以及使用过程中磨损造成的误差3)砂轮在磨削过程中的损耗和接触变形的导致控制系统发出的信号并不能完全转化为所要求的理想进给量;4)砂轮的接触点位置在不断变化, 丝杠的温度分布不均, 加工过程中80%热量被丝杠吸收产生热变形,对加工精度造成极大的影响。

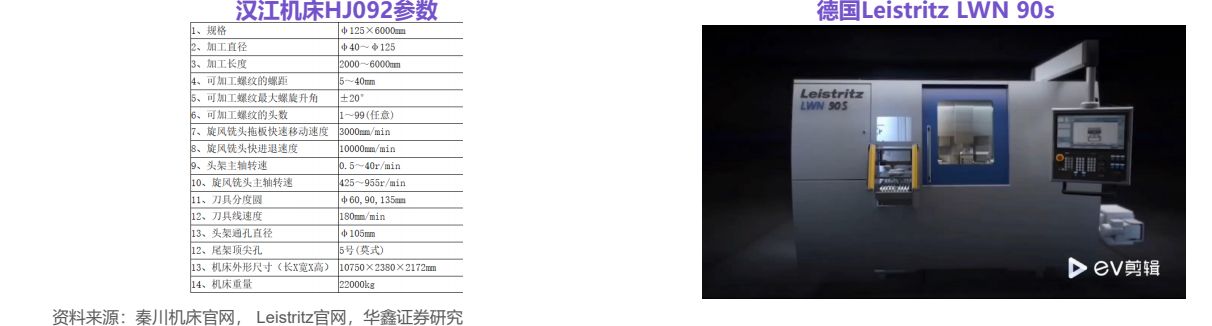

2.2.1、螺纹磨床精度已跟上,但核心数控系统仍采用国外产品

欧洲、日本是高端磨床主要产地,对中国采取出口限制措施。2023年4月DMG的每台机床都配备RMS(机床搬迁安保)装置,出售给中国的所有机床都需要增加位置传感器,日本发那科高端五轴数控系统对华禁售。数控系统是螺纹磨床提高精度的关键,但目前高档数控机床配套的数控系统由发那科、西门子等境外厂商所垄断。采用国外数控系统前提下,国产磨床加工精度已达P1及以上精度。

➢ 上海机床厂SK7420型数控丝杠磨床:可磨削P1级甚至更高精度的滚珠丝杠。适合于磨削三角螺纹、梯形螺纹、锯齿螺纹、圆弧滚珠丝杠以及其他螺纹齿形的外螺纹,可实现P1级精度滚珠丝杠的磨削。统采用西门子 840D控制系统,可控制六轴三联动。

➢ 汉江机床SK7405数控丝杠磨床:可磨削P2精度丝杠,采用西门子828D数控系统,实现三轴二联动,配置螺纹自动对刀装置,满足批量加工要求;配置金刚滚轮修整器,实现砂轮自动成型修整。可采用多线或单线磨削技术,实现丝杠高效磨削同时可实现丝杠高精密磨削。

2.2.2、旋风铣削生产效率高,国产机床具备较不错的加工能力

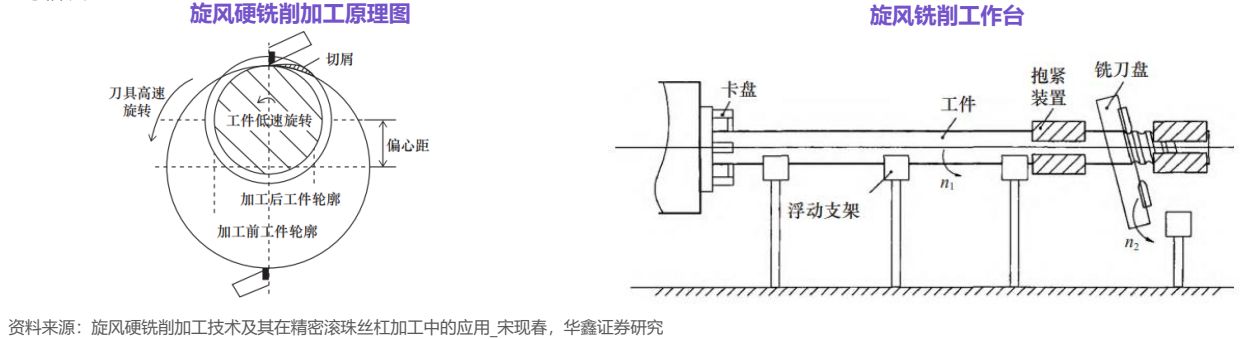

旋风铣削与磨削加工相比,加工效率是其 3~5 倍;与传统切削相比,刀具使用寿命提高了 70%。硬轴承钢 GCr15 工件(硬度为 62~65HRC)利用刀盘上的多把(6 或 8)均匀对称的高强度成型铣刀, 借助于刀盘旋转轴线与工件轴线存在的偏心距 e 依次参与切削,且两轴线夹角为螺纹的螺旋角。旋风铣削加工时,刀盘与工件同向旋转完成顺铣;工件以 1~10 r/min 低速旋转,而刀盘以每分钟大于 600 r/min 的转速旋转,工件每旋转一周,刀盘沿着工件轴线移动一个螺纹导程的距离,从而实现整个螺纹滚道的加工。在切削过程中,只有旋转到靠近工件一侧才能参与并完成其切削,这就为远离工件的刀具足够的散热时间在切削液冷却中,旋风硬铣削无需使用切削液实现干切削(压缩空气制冷)。

旋风铣削精度不高的原因在于两点:1)旋风头的回转轴线与工件轴线有一交角P,若采用直线刃刀具就会使螺纹的中心轴向截面牙形轮成为曲线;2)由于刀刃切削运动轨迹与被加工螺纹空间曲线不一致,而将相交部分切去,这一现象就是过切。如果切削会产生过切现象会将螺纹牙槽切大。

2.2.2、旋风铣削生产效率高,国产机床具备较不错的加工能力

国外旋风铣床生产技术较为成熟,汉江机床和博特精工正奋起直追。世界专业生产CNC旋风铣床的厂家包括:德国Leistritz公司、GWT公司、Burgsmuller公司、奥地利WEING ÄRTNER公司、Linsinger公司等。西方的CNC硬旋铣技术是1987年首次引进到我国,2004年南京工艺装备厂首次购进德国Leistritz公司 的PW160型CNC硬旋铣机床,时隔5年后又购进Leistritz 公司最新的PW300HP型10mCNC硬旋铣机床。

德国Leistritz:该公司的PWM200型CNC内螺纹旋风硬铣机床对淬火60HRC滚珠螺母实施内旋铣,导程精度可达P3级,表面粗糙度值𝑅a<0.4μm,中径圆柱度0.01mm,齿形精度0.004mm。

汉江机床:凭借其在螺纹制造技术方面的优势,用大约两年的时间自主研发成功HJ092型九轴三联动CNC丝杠硬旋铣床(6m、8m),该机床用国产CBN盘铣刀对62HRC的滚珠丝杠硬旋铣后精度可达C5级,表面粗糙度值𝑅a=0.4~0.6μm。

山东博特精工:博特精工有多年的旋风软铣经验,近年该公司在CX63普通旋铣机床的基础上自行设计制造SXC A6163型数控旋风铣床,加工精度0.032mm/300mm(C7级),表面粗糙度值𝑅a =3.2μm。

3、人形机器人关节核心部件,国产替代前景广阔

3.1、行星滚柱丝杠是人形机器人关节核心部件

3.2、人形机器人作为颠覆性产品,将成为未来经济发展新引擎

2023年11月,工信部发布《人形机器人创新发展指导意见》,聚焦关键技术突破及重点产品和部组件培育。《指导意见》 将人形机器人定位为“继计算机、智能手机、新能源汽车后的颠覆性产品”,是科技竞争的新高地、未来产业的新赛道、 经济发展的新引擎,并强调通过开展试点示范、加强供需对接、加速成果转化、完善应用机制等方法拓展人形机器人使用场景。主要场景包括以下几方面:

➢ 特种领域:如要地警戒守卫、民爆、救援等;

➢ 制造业场景:聚焦3C、汽车等制造业重点领域;

➢ 民生及重点行业:如医疗、家政等民生领域服务应用,农业、 物流等重点行业。

3.3、人形机器人新蓝海,滚柱丝杠市场开启新飞跃

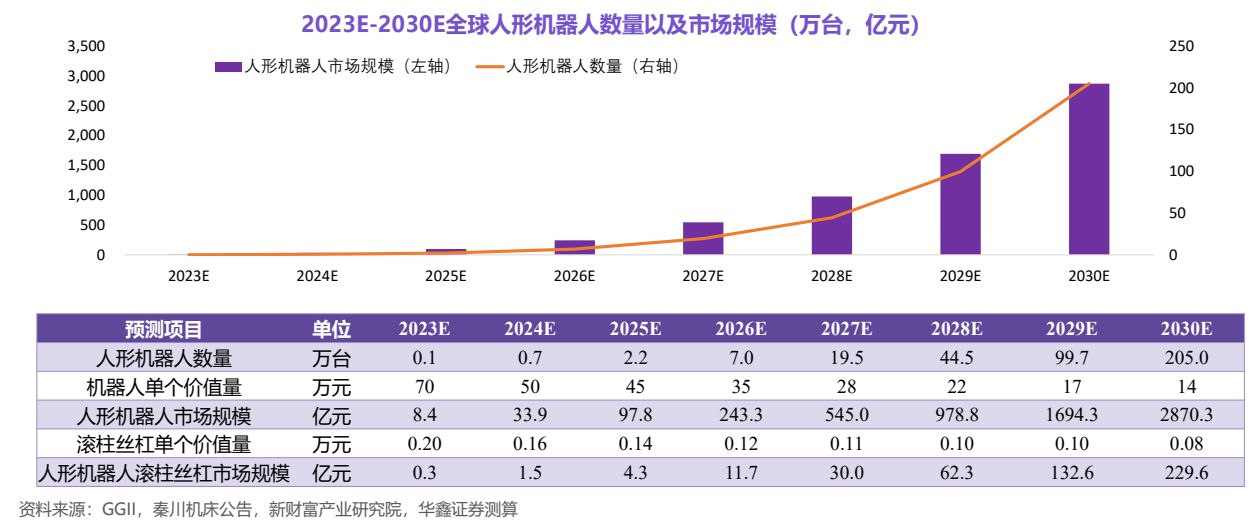

我们预测,到2030年人形机器人数量将达到205.0万台,人形机器人市场规模将达到2,870.3亿元。我们预测,2023年2030年全球人形机器人市场规模将从8.4亿元增长至2,870.3亿元,年复合增长率130.2%。

3.3、人形机器人新蓝海,滚柱丝杠市场开启新飞跃

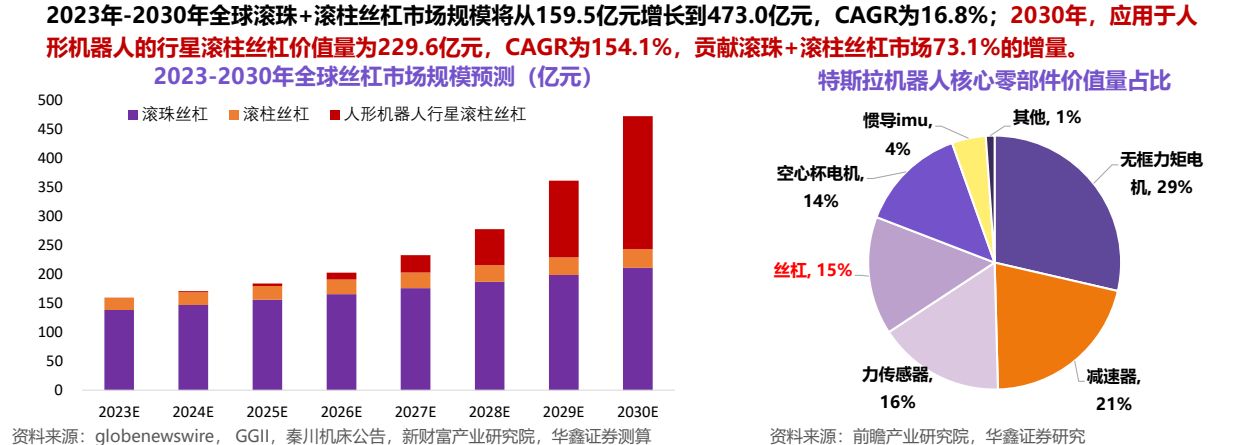

丝杠是线性关节中价值量占比最高的零部件,约占人形机器人核心部件成本的15%。

➢ 以特斯拉Optimus为代表,单个机器人丝杠数量:2*7=14个

➢ 目前Rollvis单个行星滚柱丝杠价格较高,约2000元/个

➢ 单个机器人丝杠价值量:14*0.2=2.8万元

2023年-2030年全球滚珠+滚柱丝杠市场规模将从159.5亿元增长到473.0亿元,CAGR为16.8%;2030年,应用于人形机器人的行星滚柱丝杠价值量为229.6亿元,CAGR为154.1%,贡献滚珠+滚柱丝杠市场73.1%的增量。

--- 报告摘录结束 更多内容请阅读报告原文 ---

报告合集专题一览 X 由【报告派】定期整理更新

(特别说明:本文来源于公开资料,摘录内容仅供参考,不构成任何投资建议,如需使用请参阅报告原文。)

精选报告来源:报告派科技 / 电子 / 半导体 /

人工智能 | Ai产业 | Ai芯片 | 智能家居 | 智能音箱 | 智能语音 | 智能家电 | 智能照明 | 智能马桶 | 智能终端 | 智能门锁 | 智能手机 | 可穿戴设备 |半导体 | 芯片产业 | 第三代半导体 | 蓝牙 | 晶圆 | 功率半导体 | 5G | GA射频 | IGBT | SIC GA | SIC GAN | 分立器件 | 化合物 | 晶圆 | 封装封测 | 显示器 | LED | OLED | LED封装 | LED芯片 | LED照明 | 柔性折叠屏 | 电子元器件 | 光电子 | 消费电子 | 电子FPC | 电路板 | 集成电路 | 元宇宙 | 区块链 | NFT数字藏品 | 虚拟货币 | 比特币 | 数字货币 | 资产管理 | 保险行业 | 保险科技 | 财产保险 |