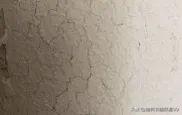

1、抹灰石膏开裂

抹灰砂浆早期出现了明显的开裂,裂纹呈现放射状,类似干涸的河床,如图,出现的时间集中在初凝后至24h内。往往伴随着冲筋断筋的情况。

分析原因与解决措施:

1)石膏三相中的无水相超标,一般超过8%时容易出现上图类似的情况;

2)石膏稳定性明显不符合生产要求,按照《石膏稳定性评估体系》评估后可以得出明确的结论。

3)必须陈化至满足石膏稳定性评估体系方可进行生产使用。陈化后按照《石膏稳定性评估体系》进行再次评估可得出明确的依据。

4)若,必须紧急生产时,需要加入灰钙或水泥进行调整,需要经过试验确定,但往往仍然具有一定不可控风险度。

2 、冲筋后出现断筋

冲筋后敲杆在40%以上的断筋率,正常调整好的石膏砂浆在2-3h后具有一定强度后,可以敲杆,但如果出现下图中的明显的断筋的情况时,需要进行调整,特别是筋上出现了明显的裂纹,出现的时间往往在终凝后至24h的早期时间短内。

分析原因与解决措施:

1)石膏三相中的无水相超标,至少达到了8%以上,往往会盘随着大量的侧面抹灰开裂的情况。

2)石膏稳定性不足以达到生产要求。

3)需要进行调整,不能作为生产使用;调整石膏掺量,降低石膏用量,增加灰钙或水泥的用量,如果有颜色要求需要加入部分色粉。最好的方法就是采取陈化的方案,或者采用另外一种无水相很低石膏进行均化处理。

3、 凝结时间短/速凝/瞬凝

在正常批量供货的情况下,偶尔会出现抹灰砂浆(自流平)凝结在搅拌桶内,无法达到良好的施工状态,凝结时间在10分钟以下甚至几分钟的情况。分析:

1)某些环节是否混入其他杂物(水泥,速凝剂)产生瞬凝反应,如石膏中混入了部分水泥,加速了石膏的水化产生瞬凝。

2)混合设备的离散系数是否过大,导致混合后的产品存在明显的差异化,未完成均匀分散的缓凝剂较多。或设备存在明显的混合死角无法被分散导致总会存在部分未被充分混合的产品。

3)改进措施:调整设备混合参数和混合工艺。首先对粉料进行混合机离散系数的评估分析,石膏400,粉煤灰(其他粉料)200,河砂400,纤维素醚2.0,缓凝剂适量,分别以不同的搅拌速度和不同的搅拌时间连个维度进行评定。取样后进行离散系数分析。

4)玻珠的加入方式:人工投料;筒仓计量投料;气送投料等方式,完全加入混合机后搅拌时间5-10s即可。对玻珠的分散程度可以降维度考虑。

4 、抹灰石膏有气泡

剪力墙轻质抹灰气泡很多,加气块墙没有气泡是什么原因?

原因分析:

1)混凝土墙面有较多的孔洞,抹灰时产生空气置换作用,使空气无法及时有效地排除,产生了气泡。

2)需要涂刷界面剂来解决这个问题,巴德富320A乳液能够较好的解决这一问题。

4 、抹灰砂浆产生瞬凝

生产好的抹灰砂浆在工地出现了瞬凝的情况,怎么办?往往在搅拌时出现在桶里凝结发硬,导致无法施工使用的情况。

原因分析与解决措施:

这类问题往往是混合机的离散系数过大造成的,从理论上讲任何混合机的混合能力都无法达到100%,或多或少的会出现瞬凝的情况。

一是现场临时加入缓凝剂进行调整,二是,采用两包以上的搅拌方式,使单包可能的速凝在几包的前提下得到缓解或降低。

5、 自流平较多气泡

如图,自流平施工后12-24内表面出现大量无法破灭的气泡。气泡蚕豆粒大小,一半在自流平表面一半在自流平内部,表面有一层浆体膜,没有强度,轻轻一碰可以破碎。产生这个现象的原因是什么呢?如何有效地解决这个问题呢?

问题分析:这种气泡产生的原因是什么呢?

首先,我们知道当基层封闭不好的情况下,出现的是针孔,也就是贯穿性气孔,气泡可以破灭,但形成上下可以连通的空洞。而图一所形成的是非连通的未破灭的气泡。

产生这种未破灭的气泡的动力是什么?还是气,是空气?还是其他的?答案是:水蒸气,空气的混合气体。出现的季节在33-40的环境温度条件下,且基层潮湿的环境下施工。

工人认为基层润湿后不会出现贯穿气孔,所以施工前一天会洒水,那么次日施工时,基层潮湿,在温度作用下,基层的水蒸气和搅拌时引入的空气会对砂浆进行气体上冲,使自流平产生表面气泡,因为这种水蒸气的力量很大,可以在砂浆硬化前期依然起作用。

措施:

1)调整消泡剂,选择消泡能力更强的消泡剂。

2)延长开放时间,使内部的气体有充分的时间挥发掉。

3)控制施工工艺:严禁施工前对基层进行润湿,涂刷界面剂必须完全干燥后才可以进行施工自流平。对于地暖回填二次浇筑的施工工艺,需要延长材料的硬化时间,降低含水率。

或者在能够上人的情况下迅速开展第二遍浇筑。此类问题易发生在环境温度30-40℃的高温季节6-8月份。

(内容来源于网络,如有侵权请及时联系删除)