双螺杆挤出机属于塑料加工机械,也即有两根主轴在筒体内同向转动经过输送和混炼加工成半成品或成品简单描述为:粒料或粉料经加料斗加入加料口,经螺杆推动和混炼产生的压力和剪切力,使物料摩擦生热或加热后变成熔融状,也称塑化后经模头处挤出。

各种文献、论文和网盘对双螺杆挤出机的组成、工作原理、设计理念的介绍非常多,但只仅限于一些理论描述,对实际的生产或加工过程几乎没有提及,而且在各种书籍和杂志刊物中也很难看到有关操作的实际论述,因为操作部分大多为各公司企业经过大量的失败成本得到的经验总结,为避免竞争很少会与同行分享。而本文重点将从实际操作着手为大家讲述生产中遇到的各种异常。

筒体漏水解决对策

筒体漏水的原因

由于筒体端面焊接不良有砂眼或气孔,或长期溶氧腐蚀造成点蚀。一般漏水点出现在筒体内侧的冷却流道或断面的焊接点处。

如果发生漏水现象,则是因为冷却水压大于低压侧的料缸内压力,水会进入腔体遇到高温会迅速气化,如水汽不能被抽出,则会随着物料一起被挤出,当从模头处挤出时,气体会立即释放,造成胶条断条,无法正常挤出。如果关闭筒体冷却水,则物料缺少冷却会造成该段的物料温度一直偏高,影响品质。

筒体焊接点点蚀

解决对策

一般遇到此现象,需立即停车更换筒体作焊接处理。焊后作气压试压,或用染色探伤,或作PT探伤,没有异常后再投入使用,但如果有生产压力,也可采取特殊手段继续生产。例如采用压缩空气或抽真空方式给物料进行冷却即可继续生产。

高橡胶ABS混炼不均的解决对策

混炼不均的原因

材料在挤出机内经过混炼熔融后随模头处押出并切粒,产品后续会被送至下游工厂进行注塑成型,生产各种最终产品。添加剂在产品中有各种功能性的作用,但如果在注塑后混炼不均,在注塑件的表面易形成麻点,影响强度而且影响美观。

橡胶混炼不均微观图

解决对策

a. 从操作层面:降低粒子入料端的温度,增加粒子的摩擦;提高螺杆的转速;增加从而提高混炼效果。

b. 改变组型:增加混炼段的螺块,减少部分输送段的螺块,从而增加混炼;螺块沟槽深利于输送,而沟槽浅物料与筒体的摩擦增大,利于物料塑化,增加成型效果。

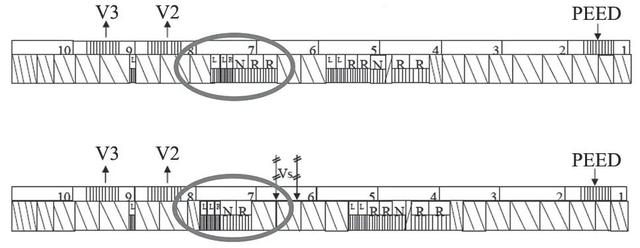

改变组型示意图

c. 增加新型齿状强混炼螺块

齿状混炼螺块

注:ZME螺纹元件特点:①有很好混合功能②是单头螺杆元件

安装ZME时注意事项:③和双头或三头螺杆元件安装在一起必须之间安装至少1mm的Spacer垫片。否则万一芯轴纵向有及其微小的移动的时候,在两个轴上同一位置的一对螺杆元件即可能造成碰撞,打架。

●其合理性可以在啮合块看一下,两个相邻碟片之间是已经有Buit-in的1mm的间隙的。

螺杆的螺块和筒体腐蚀

产生原因

双螺杆挤出机生产时,如果生产的物料为酸性,在高温高压的情况下,极易发生腐蚀,根据研究,酸在高温下(大于60℃)的腐蚀速度呈直线上升,是常温腐蚀速度的10倍。

螺块腐蚀图

从图中可以看出,螺块被腐蚀直接剥落,随物料输送至换网器处被遮挡,因网前压力发生变化得以发现。在抽取螺杆后发现,螺杆也有一定程度的腐蚀,如果继续运行,则有断轴的风险。为防止剥落的螺块对筒体造成损伤,用内窥镜进行检查,发现筒体内壁果然出现被刮伤的痕迹。

防止对策

在酸性环境无法避免的情况下,优先考虑改变螺块材质,由原先仅抗磨的材质改为既抗磨又抗酸腐蚀的镍基合金增加抗腐蚀性,其次考虑增加检修频次,对易腐蚀端定期更换,减少因剥落带来的后续不良影响。

产品出现异色粒

出现异色粒的原因

真空废液倒流 :物料在熔融后,一般都存在气相残单,在筒体的低压段体积膨胀后气化,在此设置的真空口正好利用负压进行抽取,因气体在抽取过程中会冷凝,冷凝液会因为真空装置的平顶有可能会直接跌落到产品上,或沿管路回流至真空口,如果真空口排放废液的沟槽或收集罐满溢,则真空废液则会倒流至筒体,随物料押出形成色差粒。

解决对策

a. 保持真空度,一般控制在150 torr以内,可适当进行远传控制。

b. 对真空装置可适当进行保温处理,减少废气的冷凝。

c. 把真空口的平顶结构改为斜面。

斜面真空口

真空口翻料,产量偏低无法正常生产

发生原因

原料中含有一定的水分,在由宽螺距向窄螺距输送的过程中,经过压实段后,水分很难再向后逸出,只能向前移动,当物料在不断混炼过程中温度逐渐上升直至熔融,水分被迅速汽化,在经过低压端真空口处,如果负压不足或水汽过多,则水汽在逸出时将熔融的物料带出,从而引起真空口翻料,将真空废气管堵塞,一则影响产品品质,而且有可能引起机台跳车,甚至设备损坏。

简单计算一下含水量 :以800 kg/h产量的双螺杆挤出机为例

Q水=800×30%×8%=19.2kg/h

1kg水汽化体积膨胀1244.44L(1000L/18)×22.4=1244.44L

水汽化后总体积V=19.2×1244.44=24m3/h

而实际现场配备的真空泵能力明显不足,导致水汽无法被迅速抽取。

解决对策

a. 根据真空口实际尺寸、管径的大小、水汽的在真空泵入口处的温度以及真空度,再考虑空气的泄漏量,和真空泵的安全工况并按真空泵的设计原理选择吸气量为25m3/m 的真空泵(一台真空泵带4条产线,有一定的余量)。

b. 增加侧向抽气装置,调整抽气螺杆的转速和主螺杆的转速增加混炼增加排气效果,然后逐步提升产量,最终提产过程如下表:

产量与转速对照表

//

双螺杆挤出机在生产过程中遇到的问题远非以上几种,文章仅罗列了几种常见异常及解决方法,有些需要配合其他专业的化工知识进行,如真空泵的选型等;有些异常的处理需具体问题具体对待,可通过不断的摸索得出总结经验,比如筒体的水泄漏可实现不停机的在线操作延长生产周期,等等。

文章来源:范文波《双螺杆挤出机生产ABS异常分析及解决方法研究》