螺丝锁付作为装配时最常用的连接方式,是一项精密度、重复性较高的作业,广泛应用于加工制造的各个环节。传统人工进行螺丝锁付操作时,容易出现螺丝松动、锁紧不稳定等问题,影响机械设备的使用安全和寿命,同时人力生产成本较高、生产效率低,无法做到24小时持续生产。

因此使用机器视觉设备代替人工进行螺丝锁付是制造企业加工生产的最佳选择。使用机器视觉设备进行螺丝锁付,不仅解放繁重的人工劳作,避免了因人为因素而造成的产品质量不一致情况的发生,而且从传统的手动拧紧到最新的视觉定位技术,产品的生产效率和加工品质得到了双向提升,从而使得机器视觉定位技术能够大规模进入自动化制造领域。

机器视觉就是机器代替人眼来做测量和判断,在生产制造环节中,零部件往往会出现瑕疵,需要对相关产品进行质量检测。

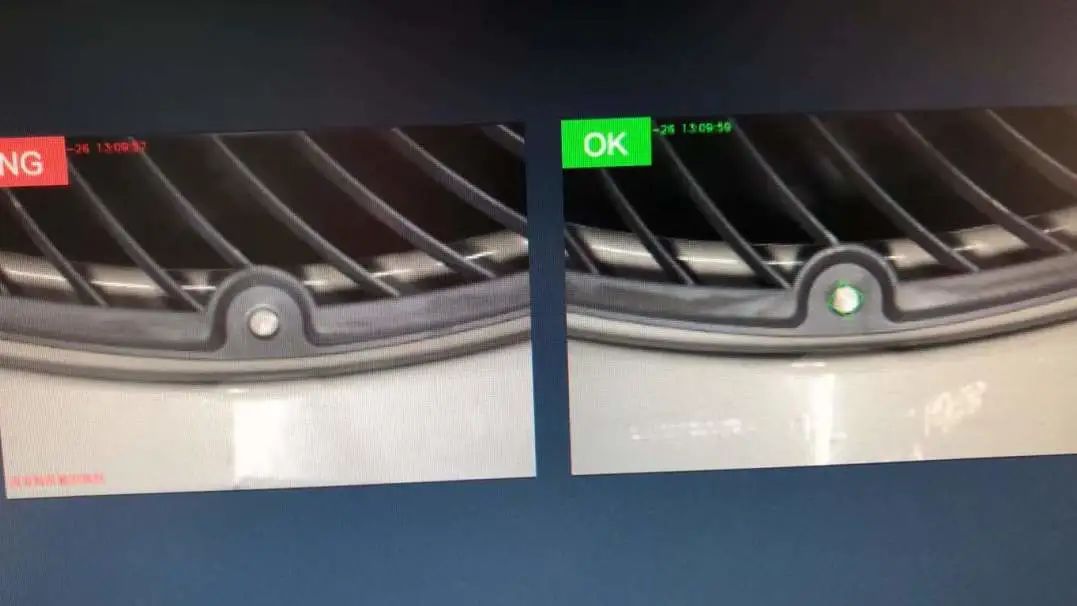

机器视觉系统通过对抓取图像的分析及数字化处理,再根据像素、亮度和颜色等信息,进行尺寸、形状、颜色等的判别,根据判别的结果不仅能够检出孔洞、划痕、污垢、破损等常见表面缺陷,具有较高的精确性和工作效率,同时还能满足大量生产检测的需要。

深眸科技以深度学习+传统机器视觉技术为核心,创新研发工业AI视觉系统,通过机器视觉系统的视觉定位与缺陷检测功能,通过搭载3D视觉技术以及多种应用算法,应对多样化的锁付场景,进而提高加工的灵活性和柔性化程度,实现对视觉引导螺丝锁付的全方位赋能。

视觉引导螺丝锁付案例

项目背景

锁付产品为空调外机面罩,前端工序由人工手动完成面罩与盖板准确贴合螺丝孔位后锁付螺丝,在实际作业中,由于材料差异以及输送过程中的振动摩擦,容易出现各式各样的缺陷,难以被传统视觉算子检测出。

项目难点

1、面罩脱落、错位、堵孔等各样缺陷

2、孔位特征差异较大

3、需要进行锁付前纠偏

技术优势

1、采用多尺度特征融合学习算法与对抗重建模型

2、抗干扰能力强、稳定性高、兼容性广

3、采用孔位评估策略和手眼协同动态纠偏

项目效果

1、可高效地计算出多层孔位对其的偏差姿态与最佳螺丝锁付点

2、实现在孔位错位情况下,动态调整螺丝刀位姿进行孔位纠偏着点锁紧

3、可以满足各种情况下螺丝孔位安装状态的检出

工业AI视觉系统,满足用户多方面要求1、满足用户对高精度的要求

螺丝锁付的要求严格,综合定位精度较高,对机器视觉设备提出了较高的精度要求。工业AI视觉系统基于2000+AI行业模型,能够快速完成算法模型匹配、数据标注、训练以及产线版本更新,在满足生产过程中缺陷类型迭代的同时,缺陷检测精度达到像素级,满足严苛的精度要求。

2、满足用户对稳定性的要求

使用机器视觉系统代替人工进行螺丝锁付作业,能够避免人工因疲劳、和经验不足等不稳定因素,导致加工时出现纰漏。工业AI视觉系统能够有效降低外界环境变化对检测的干扰,实现装配工艺的一致性,并通过3D相机实现精准扫描,引导机器人准确实施拧紧工艺。

3、满足用户对高效率的要求

大部分加工件产品上的螺丝数量较多,人工拧紧效率有限。而工业AI视觉系统,通过3D视觉引导机器人进行重复性锁付作业,可根据生产计划实现24小时连续作业,效率得到显著提升。同时,由于机械作业标准化程度更高,漏拧、错拧等情况极少发生,返工情况会得到大幅度削减,产品下线速度加快,进一步提升产线加工效率,时间成本及物料消耗成本也会随之下降。

面对行业需求,工业AI视觉系统实现了对螺丝锁付作业精准操作与缺陷检出,赋能相关制造企业,能够在较低的时间成本下,快速增强生产线加工装配时的自动化、智能化和柔性化能力,进而提升生产效率,实现降本增效的目的。