摘要:

随着消费类电子和汽车类电子越来越小型化,传统的USB已经慢慢被微型化的全新Type C USB接口形式替代,由于这种接口小巧轻薄,使用方便,还能够集充电,数据传输以及视频输出于一身,所以越来越多的设计接口优先选用Type C, 但是,采用fine pitch 设计的Type C为了满足客户的质量要求,怎样确保Type C的焊接质量,这在SMT 组装中遇到了很大的挑战,本文通过改善SMT过程工艺的方法来提高Type C 焊接质量,确保达到客户的要求,希望为从事本行业的同事提供参考。

关键词:TYPE C、SMT、润湿性、可焊性、填充率

1 实验目的

为了确保TYPE C 的焊接质量,实验通过对SMT 过程工艺的改善,来达到客户质量需求的目的和要求。从而为产品质量的可靠性和长期稳定性提供解决方案。

2 选型设计和实验方案

2.1 选型设计分析:

材料的数据分析:TYPE C,贴片引脚数量12引脚,宽度0.22 mm,每两个引脚中心距0.5 mm;印刷电路板上引脚孔长0.28 mm,宽0.15 mm(方形)如图1所示。

图1 TYPE C的尺寸图

PCB焊盘通孔大小0.65 mm,PCB厚度1.2 mm,如图2所示。

图2 PCB焊盘尺寸和孔径尺寸

根据上面数据理论计算PIN的填充率结果如下:理论填充率只有68%。

图3 理论填充率的计算

客户的焊接质量要求:尽管IPC 610针对PTH材料的填充率有要求,三级的标准是填充率大于等于75%以上,但是客户对Type C的焊接质量要求如下:要求填充率达到100%。

图4 客户对TPYE C的焊接质量要求示意图

根据原始的钢网开孔和常规的焊接流程工艺,实际上的焊接结果如下:通过X-RAY 内部检测和AOI等加上人工目检,都达不到常规的IPC三级的要求更不用说客户的超高的质量要求;

图5 焊接后质量检测图

2.2 实验方案设计

通过对TYPE C 材料和PCB 孔的数据分析可以得出结论,按常规的工艺流程方法,填充率只有68%的焊接质量不能满足客户要求的100%填充率的质量要求。所以怎样增加填充率是首先要考虑的解决问题的方向。

方向1:对钢网开孔的设计改善,通过增加钢网开孔的大小来增加锡膏量。

方向2:对印刷刮刀的选型改善,由原来常规的60度倾角钢质刮刀更换成非常规的45度倾角钢质刮刀。

方向3:选型不同品牌的锡膏,通过不同品牌锡膏助焊剂的流动性的差异不同来增大通孔贯穿填充率。

方向4:对回流焊中使用氮气,来减少焊盘氧化,提高锡膏焊接的延展性进行选型改善。

2.3 实验设备及参数

为了减少各个因素影响的因子分析,所有影响工艺流程的设备,参数全部使用同一数据和参数,包括印刷机,贴片机,回流焊,炉温曲线也使用在供应商推荐的范围内的回流曲线。所以,针对客户的质量要求和考虑实际影响的比较明显的因素,尽量减少验证测试时间,针对以下几个工艺参数做相应的改善验证。

3.实验过程与数据分析

3.1 对钢网开孔的设计改善。

通过计算,原始钢网开孔面积不能满足通孔内焊接需要的锡膏量,所以,只能尽量外扩印刷面积(由于Fine pitch的贴片引脚影响,钢网厚度超过0.12mm以上容易短路),所以在不能增加钢网厚度的条件下,钢网开孔只能增大开孔面积,原始钢网数据的Type C 的开孔方式如图所示:但是焊接后效果如上图所示,考虑到焊盘上有很多通孔影响到标准规则形状的开法,为了避免焊接锡膏被盗锡流入孔内,所以开孔尽量避免通孔并且在有限的区域内尽量外扩,同时需要保证焊锡膏能够在回流后收回到焊点上。

图6 原始钢网开孔示意图

图7 为改善后钢网的开孔方式和改善后开孔印刷锡膏后的图片

尽管增大了印刷锡膏的面积,在过完回流完成焊接后,通过x-ray的检测,发现填充率仍然达不到100%的要求。仅仅是比原始开孔提高了一点,填充率达到大概60%-70% 左右,由此可以看出,只是增加开孔面积并不能达到焊接质量100%填充率的效果,X-RAY结果检测如下图所示:

图8 改善后开孔印刷锡膏后的图

3.2 对印刷刮刀倾角的选型改善

由上可以看到增大锡膏开孔面积并不能完全解决填充率的问题,当前业界常用的锡膏印刷用刮刀,主要有45度和60度的倾斜角的钢片刮刀,在印刷机设定同一压力数值下,由于45度和60度的刮刀在钢网刮动锡膏向下的压力不同会导致通孔里面锡膏的填充量不同,所以为了增大通孔在印刷时的锡膏填充量,选用45度和60度倾斜角的印刷刮刀做对比,在同种锡膏和不同种锡膏的验证的情况下,来评估刮刀对TYPE C这种零件的影响。

综上,针对不同品牌的锡膏的选型和回流焊中氮气的使用等主要影响因素,设计一个DOE的实验来确定最佳的工艺参数。

3.3 刮刀和氮气的设计选型

表1 刮刀类型

表2 氮气选型

锡膏型号和刮刀,氮气参数的搭配组合。

*Alpha 390 60度刮刀

*Alpha 390 45度刮刀

*Senju M705-GWS 60 度刮刀

*Senju M705-GWS 45 度刮刀

*Alpha 390 45度刮刀,氮气

*Senju M705-GWS 45 度刮刀,氮气

*Alpha OM 338PT 45度刮刀, 氮气

*AIM M8 45度刮刀

3.4 数据分析统计:

通过测试,实验数据统计如下:

Alpha 390 60度刮刀焊接后填充率的统计如下图所示:

图9 Alpha 390 60度刮刀焊接后填充率统计

Alpha 390 45度刮刀焊接后填充率的统计如下图所示:

图10 Alpha 390 45°刮刀焊接后填充率统计

Senju M705-GWS 60 度刮刀焊接后填充率的统计如下图所示 :

图11 SENJU M705-GWS 60°刮刀焊接后填充率的统计

Senju M705-GWS 45 度刮刀焊接后填充率的统计如下图所示:

图12 SENJU M705-GWS 45°刮刀焊接后填充率的统计

Alpha 390 45度刮刀,使用氮气焊接后填充率的统计如下图所示:

图13 Alpha 390 45°刮刀焊接后填充率统计

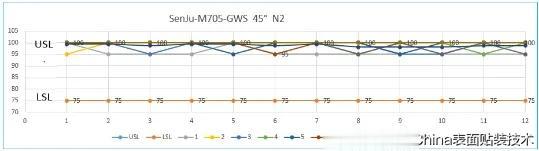

Senju M705-GWS 45 度刮刀,使用氮气焊接后填充率的统计如下图所示:

图14 SENJU M705-GWS 45°刮刀焊接后填充率的统计

Alpha OM 338PT 45度刮刀焊接后填充率的统计如下图所示:

图15 Alpha OM 338PT 45°刮刀焊接后填充率的统计

AIM M8 45度刮刀焊接后填充率的统计如下图所示:

图16 AIM M8 45°刮刀焊接后填充率的统计

3.5 所有数据汇总统计如下:

表3 锡膏焊接后填充率统计表

汇总统计如下图所示:

图17 每种锡膏焊接后平均填充率统计图

3.6 不同实验条件下的X-RAY测试统计图:

Alpha 锡膏OM 390 焊接后的x-ray照片:尽管大部分都超过90%的填充率,但是极个别的PIN脚通孔气泡比较大,部分将近达到75%的极限点。

图18 Alpha 390焊接后的X-RAY检测图

Alpha 338PT锡膏焊接后的x-ray照片:从图中可以看出焊接后空洞率完全满足IPC 3级的标准。

图19 Alpha 338PT焊接后填充率X-RAY检测图

焊接后的外观检测如下图:外观填充率达到100%的焊接质量要求。

图20 Alpha 338PT焊接后填充率外观检测图

AIM M8的焊接锡膏焊接后的X-RAY照片:尽管大部分都超过40%的填充率,但是极个别的PIN脚通孔气泡比较大,部分将近达到50%的极限点。

图21 M8锡膏焊接后X-RAY检测示意图

4 实验结论

通过验证得出以下结论:

1. 钢网的工艺改善虽然不是万能的,但是在短期内设计来不及更改以及生产时间要求紧急的情况下,也是解决问题的一个常用的有效的方法,可以解决由于材料和设计引起的很多质量问题,为样品的生产及其准时交付减少了大量的时间,但是本质上的问题还是要解决材料本身和设计本身问题。

2. 45度的刮刀的工艺改善 具有两面性,虽然对通孔填充率有帮助,但是在fine pitch的材料上会导致锡膏量过多而短路,所以在常规生产中很少使用,或不建议使用,即使使用,钢网的厚度也不能定义太厚,具体还要根据PCB上零件的情况来决定。

3. 氮气的选用对帮助焊锡膏在通孔内的润湿性有很大的帮助,从而增大锡膏的浸润焊盘的能力。

4. 锡膏的因素是最主要的,不同品牌的锡膏由于助焊剂不同,会有不同的特性。选择一款适合产品的锡膏是关键和必要的,这不仅会保证产品的质量,还会提供良好的工艺窗口。当然,选择性价比最后的锡膏才是节省成本和时间的关键。

所以通过测试验证统计的外观和X-RAY的数据表明,经过一系列的综合改善,保证Type C的焊接质量满足了客户的100%的焊接质量要求。

从本文我们可以了解到,有时候影响焊接质量的因素有很多,单纯的考虑主要的某一个因素并不能完全解决问题,所以使用鱼骨图的分析方法,从人,机,料,法,环方面进行分析,按照SMT的流程工艺,分别从最常用的方法,从钢网开孔的改善,印刷刮刀角度的选型,回流焊中氮气的使用以及锡膏的选型等几个方面进行工艺补偿,短期内解决了焊接质量问题,节省了样品生产的时间,节省了大量的成本,为解决问题设计不同测试验证方法,从而达到设计需要的目的。为有遇到或将要遇到的同类问题的同事提供了参考依据,避免走更多的弯路,节省了时间和费用。