晶圆切割Wafer Dicing简介

晶圆切割是半导体制造过程中的关键步骤,涉及从半导体晶圆中精确分离单个集成电路或芯片。随着技术的不断发展,对高性能和小型电子设备的需求不断增加,这使得晶圆切割变得更加重要。

晶圆切割的重要性在于它能够将单个芯片与晶圆分离,而不会损坏嵌入其中的精密结构和电路。晶圆切割的成功与否取决于分离芯片的质量和良率,以及工艺的整体效率。为了实现这些目标,已经开发了几种切割技术,每种技术都有其独特的优点和缺点。

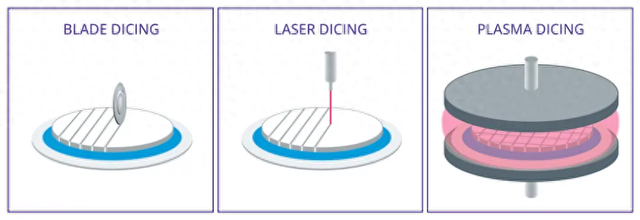

·机械刀片切割:

一般用于厚度100 μm以上的晶圆。

·激光切割:

一般用于厚度不到100 μm的晶圆。

·等离子切割:

一般用于厚度不到30 μm的晶圆。

1

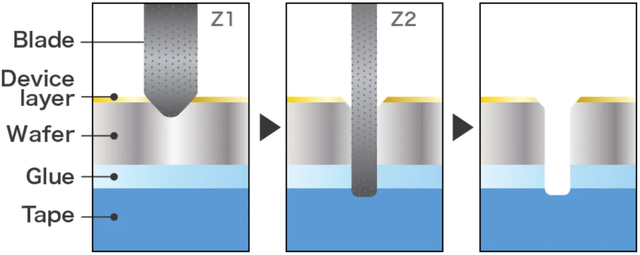

机械刀片切割

刀片切割是使用高速旋转的研磨盘(刀片)沿划片道进行切割的工艺。通常,刀刃由磨料或极薄的金刚石制成,可用于切片,即进行切割或简单地在硅晶圆上开槽。但是,就像任何机械切割方法一样,刀片切割依赖于物理方式去除材料,这可能导致芯片崩角和崩裂,从而导致产品受损和成品率下降。

机械锯切生产的最终产品的质量取决于几个参数,包括切割速度、刀片厚度、刀片尺寸和刀片旋转速度。

一种将碎裂风险降至最低的技术是使用蜡或专用胶将晶圆安装在玻璃基板上。通过在切割操作过程中为晶圆提供额外的支撑,这些方法可以帮助防止底部碎裂的发生。这些方法的权衡是,在使用机械锯切时,它们涉及更劳动密集型的过程,尽管降低了晶圆碎裂的风险,但会减慢生产时间。

下面是几种刀片切割的

标准功能执行工艺

1

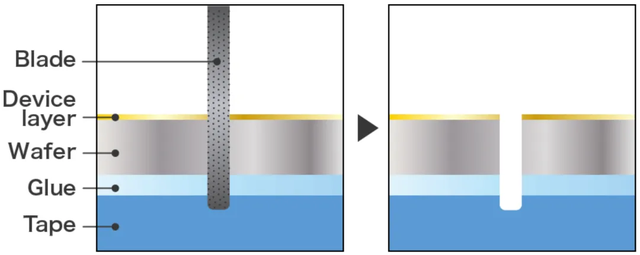

全切是最基本的加工方法,通过切到固定材料(如切片带)来完全切割工件。

2

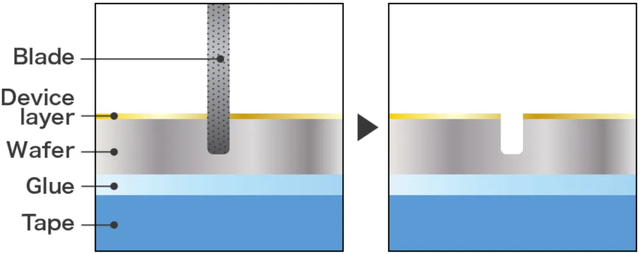

半切是一种通过切割到工件中间来产生切槽的加工方法。通过连续进行切槽工艺,可以生产梳状和针状点形。

3

双切是一种使用双切片锯同时对两条生产线进行全切或半切的加工方法,双切片锯具有两个主轴轴。通过该工艺可以实现高通量。

4

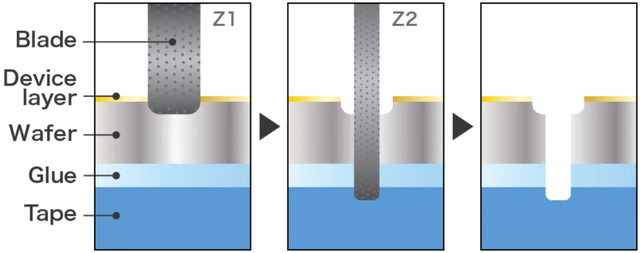

阶梯切割是一种使用具有两个主轴的双切割锯分两个阶段进行全切割和半切割的加工方法。使用针对切割晶圆表面布线层进行优化的刀片和针对剩余硅单晶优化的刀片,从而实现高质量的加工。

5

斜切是一种在阶梯切割过程中使用半切边具有V形边缘的刀片将晶圆分两阶段切割的加工方法。倒角过程是在切割过程中进行的。因此,可以实现高模具强度和高质量加工。

2

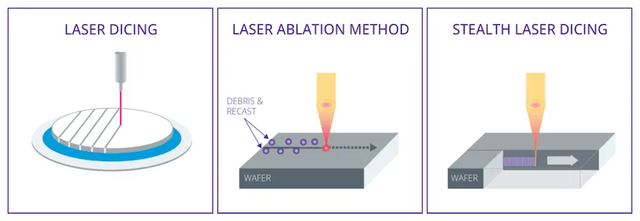

激光切割

激光切割是一种非接触式晶圆切割技术,它利用聚焦的激光束将单个芯片与半导体晶圆分离。高能激光束对准晶圆表面,诱导称为烧蚀或热分解的过程,该过程沿预定的切割线蒸发或去除晶圆材料。有几种类型的激光器用于晶圆切割,包括紫外激光器、红外激光器和飞秒激光器。紫外激光器因其高光子能量而被广泛使用,可以进行精确的冷烧蚀,热影响区最小。这最大限度地降低了晶圆和周围芯片的热损坏风险。另一方面,红外激光器用于更深入地渗透到材料中,特别适用于较厚的晶圆。飞秒激光器产生极短的光脉冲,能够精确高效地去除材料,而热传递可以忽略不计。

与传统的刀片切割相比,激光切割具有多种优势。首先,它是一种非接触式方法,这意味着晶圆上没有施加物理力,降低了机械锯切的风险,例如碎裂和开裂。这使得激光切割特别适用于易碎或薄晶圆的切割,以及具有密集堆积或精致特征的晶圆。

激光切割的另一个优点是其高精度和准确度。激光束可以聚焦到非常小的光斑尺寸,从而实现复杂的切割图案,并能够以最小的间距分离芯片。此功能对于芯片尺寸不断缩小的先进半导体器件特别有利。

然而,激光切割也有其局限性。该过程可能比刀片切割更慢、更昂贵,特别是对于大批量生产。此外,必须仔细优化激光类型和参数的选择,以确保高效去除材料和最小的热影响区域,这对于某些材料和厚度来说可能具有挑战性。

2.1 激光烧蚀切割

在激光烧蚀切割中,激光束在所需点聚焦到晶圆表面,并根据需要沿着切割图案引导激光能量,以创建穿过晶圆向下切割到晶圆底部的切割。根据所需的光束强度,使用脉冲或连续波激光器来执行切割操作。冷却水用于保护晶圆免受由于激光对材料的强烈局部加热而造成的热损坏。冷却水还用于去除任何切割颗粒并防止污染。

2.2 隐形切割

激光也可以进行聚焦,将热量传递到晶圆的主体内部中,这种方法被称为“隐形”激光切割。对于这种方法,来自激光的热量会在划片道内产生空隙。这些弱化区域随后在晶圆拉伸时,通过断裂的方式达到类似穿透的效果。

隐形切割工艺是一种内部吸收激光工艺,而不是表面吸收激光的激光烧蚀。通过隐形切割,使用波长对晶圆基板材料半透明的激光束能量。该过程分为两个主要步骤,第一个是基于激光的过程,第二个是机械分离过程。

在隐形切割方法中,激光束在晶圆表面下方产生穿孔。正面和背面不受影响。

在第一步中,当激光束扫描晶圆时,激光束聚焦在晶圆内部的特定点上,从而在内部形成裂解点。光束能量导致内部形成一系列裂纹,这些裂纹尚未通过晶圆的整个厚度延伸到顶部和底部表面。在第二步中,晶圆底部的贴片胶带被物理膨胀,这导致晶圆内部裂纹产生拉伸应力,这些裂纹是在第一步的激光工艺中引发的。这种应力导致裂纹垂直向晶圆的上表面和下表面扩展,然后沿着这些切割点将晶圆分离成芯片。在隐形切割中,通常使用半切或底侧半切来促进晶圆分离成芯片或芯片。

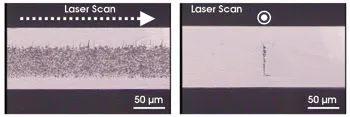

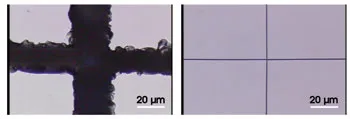

芯片由100 μm厚的硅片切割而成,采用刀片法以100 mm/s的加工速度(左)和隐形切割法以300 mm/s的加工速度(右)切割而成。

隐形切割技术在几个方面

与激光烧蚀切割方法有很大不同

·不需要冷却液体。

·不会产生碎屑。

·没有产生可能损坏晶圆上敏感电子电路的热效应区。

3

等离子切割

等离子切割,也称为等离子刻蚀或干法刻蚀,是一种先进的晶圆切割技术,它采用反应离子刻蚀(RIE)或深度反应离子刻蚀(DRIE)将单个芯片与半导体晶圆分离。该技术使用等离子体沿着预定的切割线从晶圆中化学去除材料。

在等离子切割过程中,半导体晶圆被放置在真空室中,在真空室中引入受控的反应性气体混合物(如六氟化硫(SF6)或八氟环丁烷(C4F8))。将电场施加到气体混合物上,产生含有高浓度反应离子和自由基的等离子体。这些反应物质与晶圆材料相互作用,通过化学反应和物理溅射的结合,沿着切割线选择性地去除晶圆材料,这意味着所有划片道都同时刻蚀,从而获得更高的产量。刻蚀速率和选择性可以通过调整等离子体参数来控制,例如气体成分、压力和功率。

RIE的特点是各向同性刻蚀,其中材料在各个方向上均匀地去除。DRIE可实现高度各向异性的刻蚀,从而能够以最小的横向刻蚀形成深而垂直的侧壁。此功能对于厚晶圆的切割和高纵横比结构的制造特别有用。

等离子切割的主要优点之一是减少了晶圆和芯片上的机械应力。由于它是一种非接触式方法,不涉及任何机械力,因此碎裂、开裂或变形的风险较低。这使得等离子切割特别适用于易碎或应力敏感的材料,以及具有复杂或精细结构的先进半导体器件的晶圆。

等离子切割的另一个优点是其高精度和准确度。通过调整等离子体参数,可以精确控制刻蚀过程,从而实现复杂的切割图案和最小的芯片间距。这一特性对于尺寸不断缩小的先进半导体器件以及具有严格公差要求的非硅材料的切割至关重要。

等离子切割过程也可能既复杂又耗时,特别是对于厚晶圆或具有高抗刻蚀性的材料。此外,对专用设备和气体的需求会增加切割过程的总体成本,使其对大批量生产的吸引力降低。

4

总结

在半导体制造中,选择最合适的晶圆切割技术对于实现所需的质量、产量和成本效益至关重要。在决定哪种切割方法最适合特定应用时,必须综合考虑各种因素。这些因素包括晶圆的材料特性、芯片的尺寸和几何形状、所需的精度和准确度,以及整体生产成本和效率。

主要参考文章:

https://news.skhynix.com.cn/singulation-the-moment-when-a-wafer-is-separated-into-multiple-semiconductor-chips

https://www.disco.co.jp/eg/solution/library/dicing/

https://www.kla.com/zh-hans/advance/innovation/plasma-dicing-the-basics

https://www.thomasnet.com/articles/custom-manufacturing-fabricating/wafer-dicing/

来源:半导体材料与工艺设备

半导体工程师

半导体经验分享,半导体成果交流,半导体信息发布。半导体行业动态,半导体从业者职业规划,芯片工程师成长历程。