在国民经济中,水泥行业扮演着举足轻重的角色,但同时也是能源消耗和二氧化碳排放的重点领域。随着全球气候变化的严峻挑战,水泥行业的节能降碳已成为刻不容缓的任务。近年来,一系列旨在推动水泥行业绿色发展的政策相继出台,引领着水泥行业走向一个更加低碳、环保的未来。

面对水泥行业的高能耗和高排放问题,国家发展改革委等部门联合制定了详细的节能降碳行动计划。该计划设定了明确的目标:到2025年底,水泥熟料产能控制在18亿吨左右,能效标杆水平以上产能占比达到30%,能效基准水平以下产能则需完成技术改造或淘汰退出。此外,水泥熟料单位产品综合能耗需比2020年降低3.7%,到2030年底,水泥行业整体能效将达到国际先进水平,用能结构更加优化,绿色低碳高质量发展取得显著成效。

为了实现这些目标,政策从多个方面入手,全面推进水泥行业的节能降碳工作。

优化产业布局和产能调控:严格落实水泥行业产能置换政策,依法依规淘汰落后产能,严禁违规新增产能。同时,推动水泥产业集聚化发展,鼓励兼并重组,提升整体能效水平。

加快节能降碳改造和用能设备更新:大力推进破碎、配料、熟料煅烧等系统的改造,支持预热器、窑炉燃烧器等设备的更新换代。此外,提升分解炉自脱硝及扩容、水泥磨粉等技术水平,降低粉磨系统单位产品电耗。

实施低碳燃料替代:在满足环保要求的前提下,推进水泥窑生物质燃料利用,支持替代燃料高热值、低成本、标准化预处理。新建水泥项目原则上不再新增自备燃煤机组,支持既有自备燃煤机组实施清洁能源替代。

推动水泥生产方式和产品绿色转型:支持发展低钙水泥熟料、低熟料系数水泥等特种水泥,推进非碳酸盐原料替代,发展新型固碳胶凝材料等低碳水泥产品。同时,提升水泥行业清洁运输水平,推广铁路、水路等清洁运输方式。

推进资源循环利用:推动以电石渣、磷石膏等含钙工业废渣资源替代石灰石作为水泥生产原料,逐步减少碳酸盐原料用量。支持利用水泥窑协同处置废弃物,鼓励以高炉废渣、电厂粉煤灰等废渣为主要原料的超细粉替代普通混合材。

提升数字化管理水平:鼓励企业建立数据采集和集散控制系统,探索搭建“工业互联网+能效管理”应用场景,提升生产智能化水平。深化大数据、人工智能等数字技术在水泥行业的应用,推广窑炉和磨机实时优化过程控制等技术。

政策保障与激励机制为了确保节能降碳政策的顺利实施,国家还制定了一系列保障措施和激励机制。

强化激励约束:实施差异化产量调控,支持能效达到标杆水平且环保绩效达到A级的水泥企业充分释放产能。完善高耗能行业阶梯电价制度,对能效未达到基准水平或环保绩效C、D级的水泥项目执行阶梯电价。、

加大资金支持:积极支持水泥行业节能降碳改造和用能设备更新,提供节能节水、资源综合利用等相关税收优惠政策。引导金融机构为水泥行业节能降碳改造和用能设备更新项目提供金融支持。

推进标准提升:加快水泥行业强制性节能标准更新升级,适时修订水泥熟料等产品碳排放限额标准。完善水泥窑协同处置固体废弃物体系,研究制定尾矿、废石等工业废弃物综合利用标准。

加快技术创新:依托科研机构、骨干企业和产业技术创新平台等,加强水泥行业节能降碳关键技术装备攻关。将水泥行业节能降碳先进技术装备纳入绿色技术推广目录,加快科技创新成果转化应用。

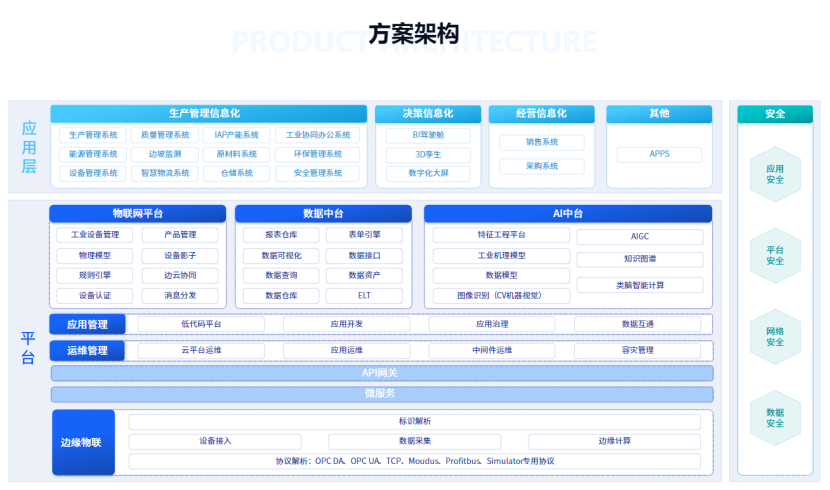

思为交互的具体服务在水泥行业的节能降碳过程中,思为交互根据不同省市政策以及场内现状,提供具有针对性的全厂环境智能化管控治一体化平台。

全厂环境智能化管控治一体化平台:该平台基于工业物联、大数据、智能化控制等前沿技术,实现了对生产环境的全面监测和智能化管理。通过实时监测污染物的排放情况、优化生产参数、预警潜在风险等措施,助力水泥企业实现绿色高质量发展。

环保门禁管理系统:该系统能够自动检测并限制违规车辆进入厂区,有效减少污染物的排放。同时,提供多条件筛选查询功能,使得记录追溯变得轻而易举,管理透明度大幅提升。

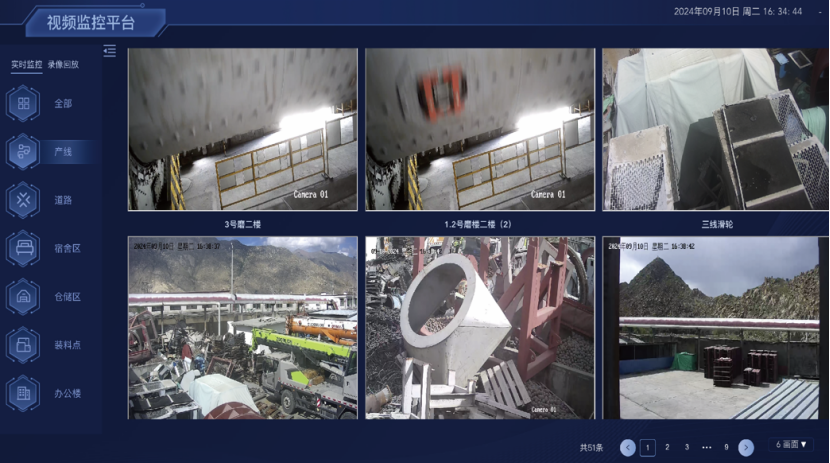

视频监控系统:该系统实现了对关键区域的全面覆盖,强化了监测力度。智能管理功能使得分类回放、快速定位问题变得轻而易举,为企业的安全生产提供了有力保障。

DCS系统:该系统整合了传感器数据,实现了集中监控。高效采集功能确保了数据的准确性和实时性,而实时监控与报警功能则能够在第一时间响应生产安全问题,确保生产安全无虞。

能碳管理系统:该系统是平台在节能减排方面的得力助手。通过碳资产管理功能,企业能够规划出科学的减排策略;多维度记录功能则能够精确分析碳排放情况;大屏监控功能更是能够实时优化节能措施,确保企业的节能减排目标得以实现。

水泥行业的节能降碳是一项长期而艰巨的任务,但同时也是实现可持续发展的必由之路。随着政策的不断完善和技术的不断进步,水泥行业正逐步迈向绿色低碳的高质量发展阶段。未来,我们有理由相信,水泥行业将在节能降碳的道路上取得更加显著的成效,为中国乃至全球的绿色发展贡献更多“绿色力量”。