在数字化转型的浪潮中,水泥行业也迎来了智能化的变革。智能系统的引入不仅提高了生产效率,更在打造零事故生产线上发挥了重要作用。本文将以思为交互的智慧水泥解决方案出发,探讨水泥厂如何通过智能系统实现这一目标。

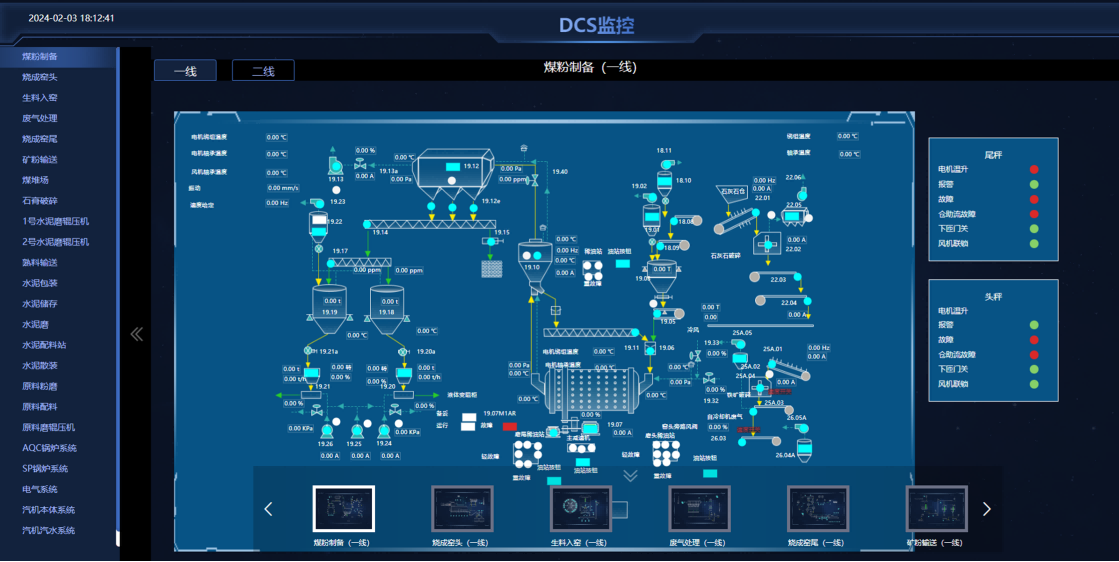

智能监控与预警系统是水泥厂实现零事故生产线的关键。通过物联网技术,水泥厂可以实时监控生产设备的运行状态、工艺参数以及环境指标。例如,通过安装传感器,实时监测设备的温度、振动和磨损情况,一旦发现异常,系统会立即发出预警,避免设备故障导致的安全事故。同时,智能系统还能对生产过程中的有害气体、粉尘等进行监测,确保生产环境的安全。

智能控制与优化系统能够实现生产流程的自动化和智能化。从原料破碎、粉磨、混合、煅烧到成品包装,每一个环节都配备了先进的传感器和控制器。这些传感器能够实时监测生产数据,控制器则根据数据调整工艺参数,确保生产过程的连续性和稳定性。此外,智能系统还能通过大数据分析和机器学习技术,优化生产计划,提高资源利用率,降低能耗和排放。

智能物流系统通过物联网技术,实现了原材料、半成品和成品的智能化管理。系统能够实时监控原材料的库存情况、运输车辆的位置和状态以及成品的销售情况。借助大数据分析和预测模型,水泥厂可以优化物流路线,减少运输成本,提高物流效率。同时,智能物流系统还能实现与上下游企业的无缝对接,实现供应链的协同管理和优化,从而降低因物流问题导致的生产中断和安全事故。

智能运维管理系统通过集成监控中心、智能巡检机器人、远程故障诊断系统等设备和技术手段,实现了对生产设备的实时监控、故障预警和远程维护。这种智能化的运维管理方式不仅提高了设备的可靠性和稳定性,还降低了运维成本和人力投入。通过提前发现和处理设备故障,避免了因设备故障导致的安全事故。

智能质量控制系统通过建立集自动采样、样品传输、在线检验、自动化验和智能配料一体化的管理平台,实现了对原料、燃料、熟料和水泥等各类物料的全程自动取样、化验分析和配料调控。这种精细化的质量管理方式不仅提高了产品质量,还降低了因质量问题导致的生产中断和安全事故。

除了智能系统的应用外,水泥厂还注重员工的培训和安全管理。通过定期的安全培训,提高员工的安全意识和操作技能。同时,建立严格的安全管理制度和应急预案,确保在紧急情况下能够迅速响应和处理。此外,通过改善工作环境和提供必要的劳动保护用品,降低员工因工作环境导致的健康风险。

思为交互智慧水泥解决方案通过引入智能监控与预警系统、智能控制与优化系统、智能物流系统、智能运维管理系统以及智能质量控制系统等智能系统,结合员工培训和安全管理措施,成功打造了零事故生产线。这些智能系统的应用不仅提高了生产效率和质量,还显著降低了安全事故的风险,为水泥行业的可持续发展提供了有力保障。