扇出型BGA封装的焊球疲劳寿命研究

王剑峰,袁渊,朱媛,张振越

(中国电子科技集团公司第五十八研究所)

摘要:

扇出型BGA封装已逐渐地成为高密度、高性能集成电路的主要封装技术。以扇出型BGA封装器件为研究对象,通过ANSYS软件建立有限元仿真模型,评估板级温度循环试验中,不同的塑封厚度下扇出型器件的焊球互联结构可靠性,预测焊球的温循疲劳寿命。根据仿真结果来确定器件的封装设计,完成了相应的温度循环试验,对于提高扇出型BGA封装的焊球疲劳寿命具有一定的指导意义。

0引言

扇出型BGA封装通过模塑扩大尺寸,将I/O扇出到超过封装体中IC的范围,同时提供更多的连接到板的I/O,扇出型封装对很多应用非常重要,特别是对用于计算的处理器芯片的封装[1-2]。与传统的封装技术相比,扇出型BGA封装有着更好的电性能、散热性能和更小的体积。对BGA的结构而言,锡球合金一般为锡铅,在助焊剂的作用下,锡球融化、塌陷并与焊盘润湿。BGA焊球不仅对上、下器件起着物理连接作用,还具备电气连接的作用,焊球的可靠性对产品服役寿命有着决定性的影响[3-5]。

电子产品在实际的使用过程中,受到环境或工作温度变化的影响,由于不同材料的热膨胀系数不同,导致焊球承受器件的翘曲变形带来的热应力。焊球在长期循环载荷的作用下可能产生疲劳裂纹,这些裂纹会在使用过程中不断地扩展直至发生断裂或者电性能失效[4-7]。

目前,针对焊球疲劳研究可以通过有限元方法对封装系统(包括塑封材料、芯片、焊球和PCB板)进行循环加载分析[8-12]。由于封装系统中器件的尺寸、芯片种类、焊球数目尺寸和各种材料的性能等因素均会对焊球疲劳寿命产生影响,仿真只是对器件进行简化模型模拟,因此建模仿真并不能完全地反映焊球疲劳的真实情况,但通过仿真给出的趋势性结果对实际的封装设计仍具有非常重要的指导意义。

1焊球疲劳仿真原理及工艺参数

1.1仿真原理简介

本文通过对某款扇出型BGA器件结构进行模型建立,重点评估板级温度循环试验中,扇出型BGA器件在不同的芯片布局和不同的塑封料厚度下器件焊球的互联结构可靠性,预测焊球温循疲劳寿命。该仿真方法对实际的扇出型BGA器件的材料选择以及封装设计具有一定的指导意义。本文也将根据仿真结果来确定器件的封装设计,并完成相应的温度循环试验。

对于CBGA/CCGA类型的表贴器件,板级组装后,由于陶瓷电路与PCB材料的CTE失配,在温循过程中焊球会因周期性的应力应变而产生疲劳失效。焊球的温循疲劳属于低周疲劳(<105次),目前对于焊球温循疲劳寿命的预测一般采用理论方程对疲劳寿命进行预测:即首先通过计算或者仿真手段获得焊球的每个温循周期内的损伤参数值,再将该损伤参数值带入相应的寿命预测方程中,计算得到焊球的温循疲劳寿命。

目前,焊球疲劳寿命预测可以基于经验公式进行研究。Coffin-Manson模型为主流的焊球疲劳寿命预测模型之一,该模型忽略了温度和时间对焊球寿命的影响。后来Engelmaier对该模型进行修正改进,完善温度和温度循环的周期因素的影响。本文基于改进的Coffin-Manson方程进行预测,焊球的疲劳寿命与材料热循环过程中的非弹性应变范围相关联,其表达式为:

通过计算温循条件c的值,并根据不同条件下的等效塑性应变范围,代入公式(1)-(2),以此得到热疲劳寿命次数。

1.2仿真模型及参数

对于CBGA器件的板级安装模型,需包含封装外壳、焊球和PCB等主要部分,如图1所示。仿真中,为了减小分析规模,对模型进行了适当的简化。在温度循环试验中,器件通过焊球焊接到PCB板上。全局模型和焊球互联结构模型如图2所示,采用Sn63Pb37焊球。器件处于PCB中心位置。

为了保证仿真精度,对扇出型BGA器件的模型与凸点模型进行了详细的建立,材料参数与边界条件如表1所示。

焊料(37Pb/63Sn)采用Anand粘塑性本构模型来描述焊料的这一行为,具体的模型参数如表1所示,其他部分材料只考虑材料的线弹性特性如表2所示,模型尺寸参数如表3所示。

仿真按照要求进行,温度范围为-65~150℃,高低温转换时间为1min,温度保持时间为10min,温度曲线如图3所示。温度首先从室温25℃上升至150℃,之后按照条件进行温度循环。进行2个周期的温度循环仿真。

2仿真结果

2.1不同的芯片布局对焊球疲劳寿命的影响

该款扇出型BGA器件为通用数字收发微系统产品,由AD芯片、DA芯片和FPGA芯片组成3颗芯片,通过晶圆级扇出型封装将3颗芯片重构形成新的SIP微系统。在扇出型封装设计中,为考虑器件的电性能和接口问题,芯片的布局可能存在多样化,3种不同芯片的布局下(塑封厚度统一为700μm)的焊球互联最大等效塑性应变分布云图如图4所示,其为实际扇出型封装器件的布局方案提供了仿真参考。第一种布局设计原则为3颗芯片考虑为一个整体,整体呈居中且中心对称;第二种布局设计原则为斜角一字型组合,整体沿对角线中心对称分布;第三种布局设计原则为呈L型组合,整体沿对角线镜面对称分布。

从仿真结果看,不同布局下塑封料焊球互联的最大等效塑性应变均出现在高温保持阶段。在布局A条件下,如图4a所示,与常规单芯片扇出产品危险焊球出现现象相似,塑封料的危险焊球位置出现在塑封料边角处。在布局B条件下,如图4b所示,塑封料的危险焊球位置出现在远离DA芯片和AD芯片的塑封料边角处。在布局C条件下,如图4c所示,与常规单芯片扇出产品危险焊球出现现象不同,塑封料的危险焊球位置出现在靠近大尺寸芯片边角,但是同样也接近塑封料边角处。该结果表明,不同布局条件下的扇出型器件焊球危险位置最容易出现在边角处,由于实际扇出型封装器件的翘曲通常为“笑脸”形状,器件进行板级组装后边角处容易出现虚焊,因此,对扇出型封装器件的翘曲控制显得尤为重要。

2.2不同的塑封厚度对焊球疲劳寿命的影响

在实际的扇出型封装工艺中,器件的塑封厚度也需要根据实际情况来设定,因此有必要研究不同塑封厚度下对焊球的疲劳寿命的影响。3种布局条件下不同塑封厚度的等效塑性应变分布云图如图5所示,结果表明,调整塑封厚度并不会改变危险焊球出现的位置。对应不同布局和不同厚度塑封料的等效塑性应变范围如表4所示,代入公式(1)-(2)中得到的热疲劳寿命如表5所示。

通过处理和分析得到不同的塑封厚度对仿真结果的影响,如图6所示。从图6中可以看出,不同的芯片布局和塑封厚度对扇出型BGA封装器件的焊球疲劳寿命都有影响。根据图6b结果可知,在3种布局条件下,布局A方案下的焊球疲劳寿命要明显地优于布局B和C方案,说明在多芯片的扇出型封装工艺中,应尽可能地将多颗芯片整体居中并且呈中心对称布局。此外,塑封体厚度在较薄和较厚的条件下焊球疲劳寿命相对较长,从仿真结果看,器件塑封厚度为500μm时焊球疲劳寿命最优。因此,对于该款扇出型BGA器件工艺条件优选布局A方案,塑封厚度为500μm。

3实验结果

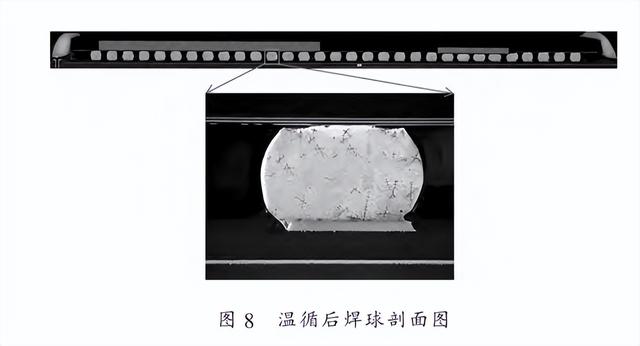

根据仿真结果,采用布局A,塑封厚度为500μm的工艺对样品进行扇出型封装。封装完成后的器件按照GJB7400-N1级产品考核要求进行温度循环试验,温度范围为-65~150℃,高低温转换时间为1min,温度保持时间为10min,共进行500次循环。温循试验结束后进行外观检验,器件表面无裂纹,无翘曲,器件正常。对该器件进行X-ray检验,特别是针对器件边角处,检查发现焊球无脱落等失效情况,焊球检验正常。为了进一步地检查样品的焊接质量,对样品进行了剖面分析,焊球无裂纹,焊接良好,如图7-8所示。实验结果表明,对该器件的封装设计具有较高的置信度。

4结束语

本文采用有限元仿真对扇出型BGA封装器件的焊球疲劳寿命进行研究,重点分析了该器件在不同的芯片布局和塑封料厚度工艺条件下器件焊球的互联结构可靠性;并预测焊球温循疲劳寿命,为多芯片扇出型BGA器件封装提供设计思路。通过仿真分析计算,得到扇出型封装器件危险焊球位置容易出现在边角处,受布局因素的影响不大。此外,扇出型封装器件中芯片布局应尽可能地整体居中并且呈中心对称布局,在工艺允许条件下,可以优选降低树脂材料的厚度,以此来延长扇出型BGA封装器件焊球的疲劳寿命。