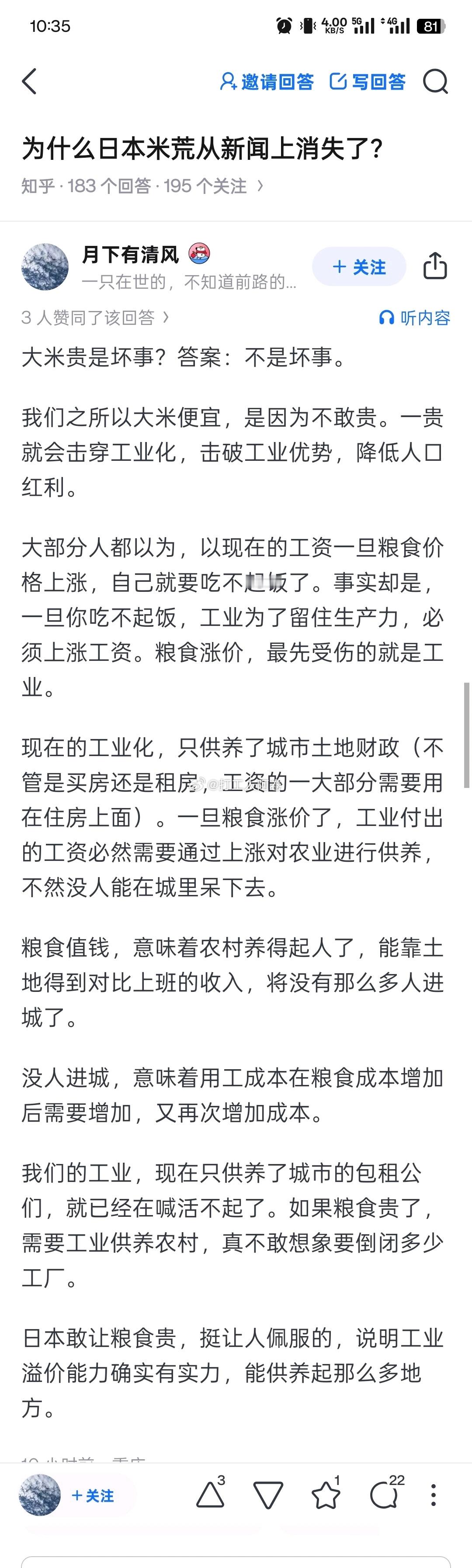

“中国的高铁离不开日本永不松动的螺母?”“没了日本的螺母,中国的高铁啥也不是?”中国高铁让世界为之瞩目,不少国家都找我们帮忙他们修高铁,然而日本却夸下海口,称中国能建成高铁,离不开日本永不松动的螺母,那么事实真的如此吗? 2025年1月28日,印尼交通部长走进了雅万高铁项目的现场,这条由中国企业承建的高铁预计将在今年6月正式开通运营。雅万高铁项目成功在即,标志着中国高铁技术已经具备了对外输出的能力。与此同时,大洋彼岸的印度高铁建设却陷入了困境——这个由日本新干线技术支持的项目,在多次延期之后,至今连征地工作都未能完成,逐渐成为一个无底洞。 然而,就是在中国高铁蓬勃发展的背景下,一些日本工程师却公然发出了嘲讽:"中国根本造不出高铁车轮,只能购买我们的!"更有网络传言称,中国高铁50%的车轮需要从国外购买。这些言论一出,立刻让中国高铁的国产化程度遭到了前所未有的质疑。 其中,最受争议的是一种被称为"永不松动"的螺母。这种来自日本哈德洛克公司的产品,正式名称为"Hard Lock"螺母,意为"硬锁螺母"。它的设计十分巧妙:上面的一颗螺母呈倒"凹"字形,下面的一颗螺母呈"凸"字形,楔入上面的螺母中。通过偏心加工技术,下螺母被做成稍微向一侧倾斜的状态。当发生振动时,下螺母会顶住上螺母,产生向拧紧方向旋转的力。震动越剧烈,上螺母反而拧得越紧,这就是日本人敢称它为"永不松动的螺母"的原因。 不过真相是,世上并没有真正永不松动的螺母。即使是Hard Lock,也并非完全不松动,只是比普通螺母更难松脱。实际使用中,这种螺母仍需每隔6个月左右进行检测和补紧操作。 回顾中国高铁的发展历程,截至2022年底,中国高铁运营里程已达4.2万公里,稳居世界第一。这一成就让不少国家羡慕不已,纷纷寻求中国的技术支持。反观曾经的高铁先行者日本,其新干线近年来却面临大规模亏损,不得不裁撤多条铁路线。 2004年,中国铁道部做出了一个战略性决定:引进国外高铁技术,按照"引进-吸收-消化"三步走战略,逐步实现高铁的国产化。这一决定让中国同时引进了日本新干线、法国阿尔斯通和德国西门子三家的技术,让他们在中国的铁轨上展开一场"技术竞赛"。 中车青岛四方机车公司承接了日本新干线的技术,由于日本新干线的原型车上使用了哈德洛克螺母,四方公司自然沿袭了这一配置。而另外两家承接法国和德国技术的中车长春客车公司和中车唐山公司,则从未使用过哈德洛克螺母。 随着时间的推移,中国工程师们开始意识到,高铁零部件的自主研发显得尤为迫切。在车轮领域,2008年安徽马鞍山钢铁公司启动了国产高铁车轮项目,经过八年的研发和测试,这些车轮在2016年成功投入到复兴号列车使用。紧接着,2017年,辽宁鞍山钢铁车轮公司也开始批量生产适用于时速350公里高铁的车轮。 令人欣慰的是,两年后,曾经对中国实施"高铁制裁"的德国,竟然向中国订购了160件能跑300多公里时速的车轮,这些车轮运行状况良好,足以证明中国车轮技术已经达到了国际先进水平。 在螺母领域,中国早有准备。早在1980年代,上海铁路局就设计过一种防松螺母,底部带有凹槽,能嵌入扣件弹条。虽然这种螺母因为安装比较麻烦而没有得到广泛应用,但它开启了中国自主研发防松螺母的征程。 到了1990年代,中国推出了变牙型螺母。这种螺母的螺纹不规则,与螺丝形成楔形结构,改变了传统螺母的受力方向,锁紧力是传统螺母的数倍,成为当时中国铁路应用最广的防松螺母。 2002年,青藏铁路二期工程开工建设。这条穿越世界屋脊的铁路对紧固件提出了前所未有的要求——要在人烟稀少的高原无人区长期稳定运行,还要承受昼夜温差达30度以上的环境。针对这一挑战,中国研发了自锁型螺母,由螺母和垫片组成,摩擦力极强,只能拧紧不能拧松,除非解除垫片锁定。这种螺母在青藏铁路上服役近20年,没有发生一起因螺母松动导致的事故。 与此同时,其他高铁关键零部件的国产化也在稳步推进。洛阳LYC轴承公司从2006年研制出首批140公里时速的轴承,到2019年完成250公里和350公里轴承的安全性能测试,再到2020年底开始批量生产速度达250-300公里的轴承,价格仅为进口轴承的七分之一。 在电子元件方面,中车株洲公司经过6年努力和200亿美元投入,成功突破了6000V的IGBT技术,研制出8英寸芯片,使中国高铁的IGBT实现了100%国产化。