随着信息技术的飞速发展,装备制造行业正面临前所未有的变革机遇与挑战。为了提升竞争力,实现可持续发展,装备制造企业必须加快数字化转型步伐。本方案旨在通过管理项目化、制造智能化、核算精细化等八大关键领域的优化升级,为装备制造行业的数字化转型提供全面解决方案。

一、管理项目化

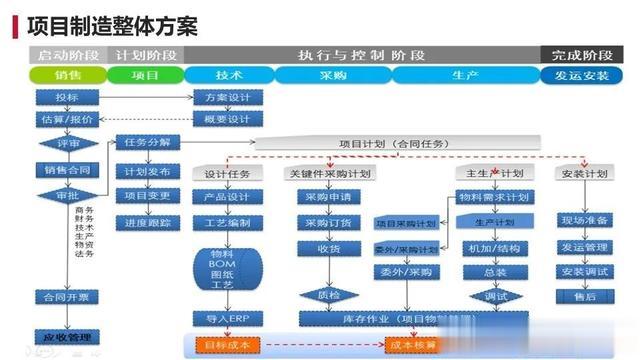

1. **引入项目管理方法论**:采用项目管理知识体系(PMBOK)等国际先进理念,将企业日常运营及重大项目纳入项目化管理范畴,明确项目目标、范围、时间、成本、质量等关键要素。

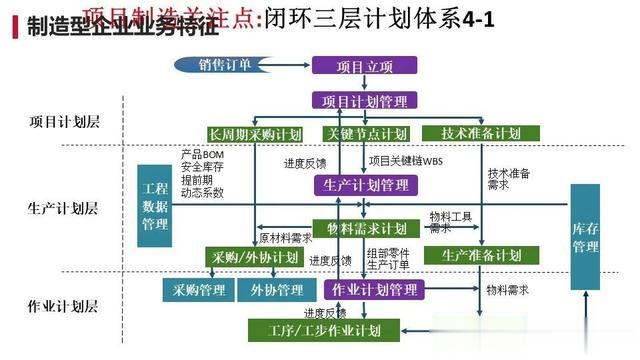

2. **建立项目管理体系**:构建从项目立项、计划制定、执行监控、风险管理到收尾评估的全生命周期管理体系,确保项目高效有序进行。

3. **数字化项目管理工具**:利用ERP、项目管理软件等工具,实现项目信息的集中存储、实时共享与协同作业,提升管理效率与透明度。

二、制造智能化

1. **自动化生产线升级**:引入工业机器人、自动化设备等,实现生产过程的自动化、柔性化,提高生产效率与产品质量。

2. **智能制造系统集成**:通过MES(制造执行系统)、SCM(供应链管理系统)等系统集成,实现生产计划、物料管理、质量控制等环节的智能化协同。

3. **数据采集与分析**:利用物联网、大数据等技术,实时采集生产数据,进行深度分析,为生产决策提供科学依据。

三、核算精细化

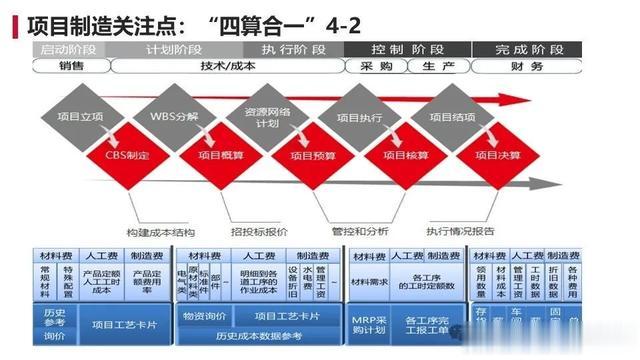

1. **成本核算体系优化**:建立精细化的成本核算体系,涵盖直接材料、直接人工、制造费用等各个环节,确保成本数据准确无误。

2. **预算管理控制**:实施全面预算管理,将预算编制、执行、调整、考核等环节纳入系统管理,严格控制成本支出。

3. **财务分析与决策支持**:运用财务分析工具,如财务报表分析、比率分析等,为企业经营决策提供有力支持。

四、供应链管理优化

1. **供应链数字化平台建设**:构建基于互联网的供应链协同平台,实现供应商、制造商、分销商等供应链各方的信息共享与协同作业。

2. **库存管理与优化**:采用先进的库存控制策略,如JIT(准时制生产)、VMI(供应商管理库存)等,降低库存成本,提高库存周转率。

3. **风险预警与应对**:建立供应链风险预警机制,及时发现并应对供应链中断、价格波动等风险。

五、研发设计创新

1. **CAD/CAE/CAM一体化**:应用计算机辅助设计(CAD)、计算机辅助工程(CAE)、计算机辅助制造(CAM)等技术,提升研发设计效率与质量。

2. **创新设计与研发**:鼓励跨界合作,引入新技术、新材料、新工艺,推动产品与服务创新。

3. **知识管理与技术积累**:建立知识管理体系,促进研发成果的积累与共享,提升企业整体研发能力。

六、智能决策支持

1. **BI(商业智能)系统建设**:构建商业智能系统,整合企业内外部数据资源,进行数据挖掘与分析,为管理层提供直观、准确的决策支持。

2. **预测分析与趋势洞察**:运用机器学习、人工智能等技术,对市场趋势、客户需求等进行预测分析,为企业战略规划提供依据。

3. **风险管理与评估**:建立风险管理模型,对企业运营过程中可能遇到的风险进行量化评估与有效控制。

七、客户服务重构

1. **客户服务数字化转型**:建立客户服务数字化平台,实现客户服务请求的快速响应与跟踪处理。

2. **个性化服务方案**:基于客户数据分析,提供个性化、定制化的产品与服务方案,提升客户满意度与忠诚度。

3. **售后服务智能化**:运用物联网、AI等技术,实现设备远程监控、故障诊断与预测性维护,提高售后服务效率与质量。

八、持续改进与迭代

1. **建立持续改进机制**:形成持续改进的文化氛围,鼓励员工提出改进建议,不断优化业务流程与管理体系。

2. **数字化能力培训**:加强员工数字化技能培训,提升全员数字化素养与能力。

3. **技术与系统迭代升级**:紧跟技术发展前沿,定期评估现有技术与系统的效能,适时进行迭代升级,确保企业竞争力持续领先。

装备制造行业的数字化转型是一个系统工程,需要企业从管理、制造、核算、供应链、研发、决策、服务等多个维度进行全方位优化升级。本方案旨在为装备制造企业提供一套可行的数字化转型路径与解决方案,助力企业把握时代机遇,实现高质量发展。