半导体生产良率的瓶颈,居然在制程设备,如何透过材料分析,改善缺陷?

2022开始,台积电、英特尔、三星等半导体大厂先进制程大战如火如荼展开,重砸资本支出在各项先进制程设备,如极紫外光(EUV)设备需求大增; 若要在这场大战夺得先锋,关键在于产品良率(Yield)是否能快速提升。 有非常多因素会影响产品良率,本期 iST 宜特小学堂将聚焦于「先进制程设备的缺陷 如何影响良率」,以及「如何透过材料分析改善缺陷」。

一、制程设备如何影响IC半导体生产良率?半导体集成电路(IC)制程随着成本及技术的演进,晶圆尺寸很快地从四吋、六吋、八吋、来到稳定的十二吋,而对于有效的IC晶粒(Chips)数,「良率(Yield)」一直是非常重要的关键指标。

因此,半导体制程上所使用的制程设备(如黄光、蚀刻、清洗、镀膜、甚至承载与传送机具... 等),在重复的制作过程中,其真空腔体及内部零件也同时在经历蚀刻(或镀膜),而累积一段时间后,将会导致腔体污染,或生成副产物掉落至芯片上影响良率。 所以制程设备必须定期做清洁维护(PM)或更换零件。

此外,组件线路尺寸也随着摩尔定律不断地缩小至数纳米,更无法容忍制程设备所产生的副产物(或污染),因此,除了需要提高PM的频率外,相关设备零件也必须不断地开发改良。以因应降低微粒的产生,而达到良率的提升。

二、EUV黄光工艺中的缺陷源自光罩上的污染目前影响纳米级先进制程生产良率,最重要的即是黄光制程的曝光设备。 极紫外光(EUV)曝光机所使用的光罩上,若有一微小的颗粒(Particle),将导致整片晶圆上的所有芯片(chip)都形成固定的缺陷(Defect),致使整片晶圆良率直接归「零」,对于此状况,晶圆制造过程中绝对是零容忍。

因此,探究这污染异物是如何在制作光罩时所产生的,就必须分析 Particle 或 Defect 产生的源头; 最直接的方式,就是用双束聚焦离子束(Dual beam FIB)断面观察(cross-section),或是透过穿透式电子显微镜 (TEM)来观察更小的 Defect。

如图一中三种不同的缺陷来源,右上图的 Particle EDS 分析结果为掉落在最表面抗反射层(Anti-reflection coating)上含有元素 C、O、Si成份的污染; 而右下图的缺陷则是落在覆盖层(Capping layer)的位置。 左下图却是在一开始光罩基材上的蚀刻残留污染,这些都可透过断面 EDS 成份分析来判断其生成的起源点,以提供光罩厂作为生产制程的改善。

▲图一:光罩上污染或缺陷的断面 EDS 成份分析。

三、如何改善蚀刻制程设备零件所产生的缺陷?蚀刻设备也是目前影响良率最主要的原因之一。 蚀刻设备内有电浆产生器的电极板、承载晶圆的载台、真空腔壁及管路等,在进行离子蚀刻时,会通入含氟(F)等的气体,将对腔体内的零件产生腐蚀现象,因此必须定期更换腔体零件。 而在要求延长零件的使用寿命之外,如何降低(或甚至消除)副产物的生成也是重要的课题。

透过分析工具,确认真空腔体、零件表面护层之平坦致密度

早期大部分的腔体零件一般是使用 SiO2、Al2O3 作为表面保护层,然而,其与含氟(F)基的气体反应却会产生微粒、副产物等,且抗腐蚀效果不佳。 后来的研究发现,Y2O3 材料可以大幅地改善,但仍无法完全有效地解决微粒问题; 近年来研究相关的护层新材料,如Y2O3 表面氟化处理、YF3、YOF 等,藉由尝试不同的含氟基钇化物材料,进行蚀刻的耐久性测试。

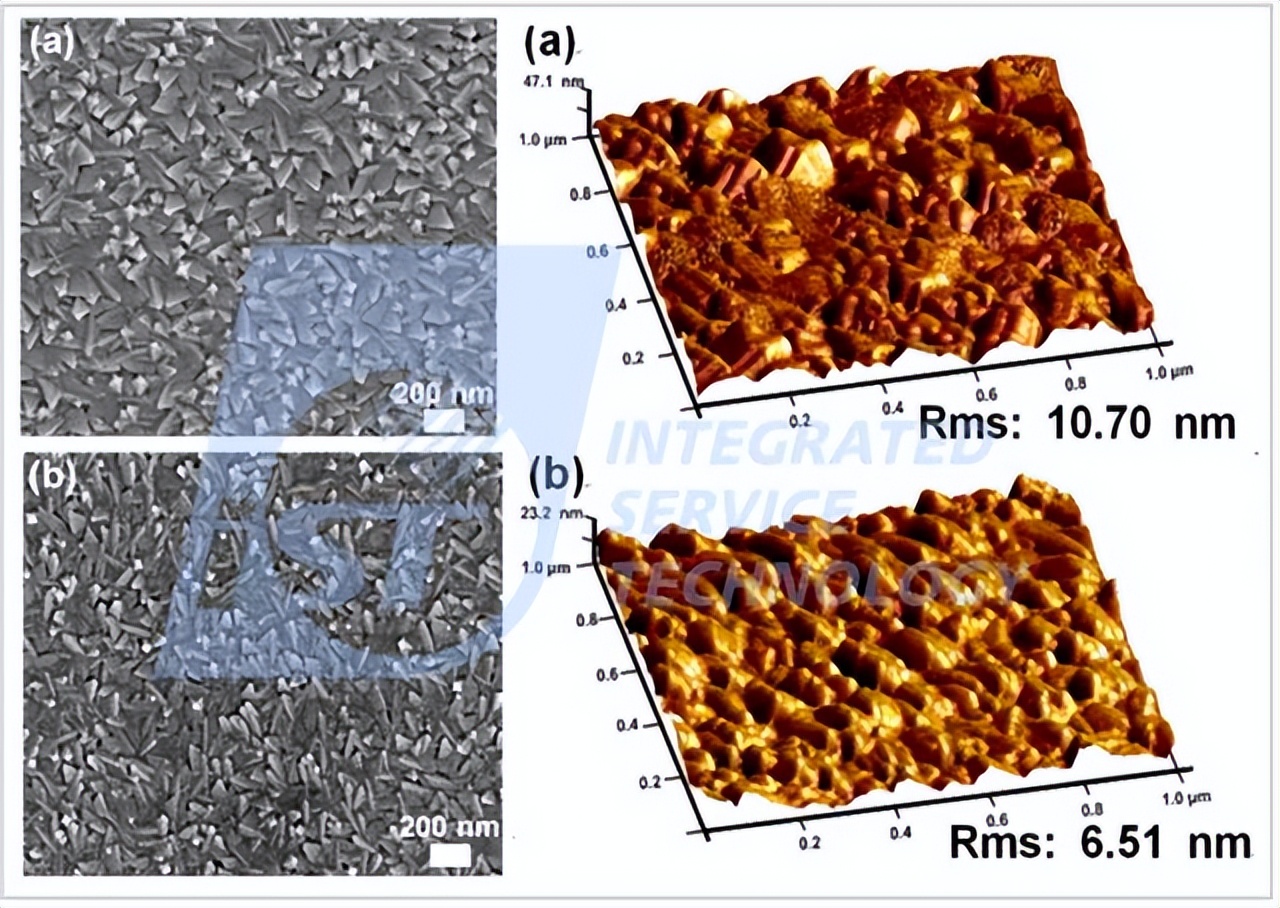

此类的研究在表面护层的特性要求包括孔隙率、粗糙平坦度的分析,可使用扫描式电子显微镜 (SEM)或是原子力显微镜(AFM)来观察表面的形貌与粗糙度。 在经过蚀刻设备的腐蚀与可靠度测试后,可观察表面形貌与粗糙度的改变之外,还可藉由分析表面是否有副产物的形成,比较前后的差异。 如图二中为 Y2O3 镀层经过含氟基电浆蚀刻,分别使用SEM观察其蚀刻前后的表面形貌与AFM分析粗糙度的差异。 由 AFM 分析粗糙度的结果显示,可以很明显看到在蚀刻后平均粗糙度(Rms)从 10.7nm 降到 6.5nm。

▲图二:分别使用 SEM 与 AFM 观察 Y2O3 镀层在蚀刻前(a)与后(b)之表面形貌及粗糙度的差异。(Coatings 2020, 10, 637 Wei-Kai Wang, etc)

另外在镀层的开发研究中,可以藉由 X 光绕射(XRD)分析其镀层生成的结晶相,以及与晶粒尺寸大小的关系。 如图三(a)是用XRD 分析 Y2O3 镀层在不同温度的结晶性,另外藉由绕射峰的半高宽值(FWHM),计算晶粒尺寸得到图三(b)的统计趋势,可以看出晶粒尺寸是随着基板温度升高而变大,有助于提供镀膜速率与品质的控制。

▲图三:分析 Y2O3 镀层在不同温度上的结晶性与晶粒尺寸的关系。(Coatings 2020, 10, 637 Wei-Kai Wang, etc)

透过 XPS 分析成分变化,判断护层抗腐蚀与否

至于针对表层数十纳米深度的成分变化,可藉由 X 光光电子能谱仪(XPS/ESCA)分析其纵深及键结,以判断此表面形成的副产物之厚度及化学态,进而判断该材料是否具备抗腐蚀特性。 如图四为(a)Al2O3 与(b)Y2O3 这两种不同镀层在含氟基电浆蚀刻后表面XPS纵深分析的结果,明显地可以看到Y2O3 的表面 F 含量变多,有形成一层较厚的氟化副产物。

▲图四:Al2O3 与Y2O3 YOF 二种镀层在含氟基电浆蚀刻后表面 XPS 纵深分析的结果。(Coatings 2020, 10, 1023 Seungjun Lee, etc)

另外也可以藉由高解析的 X 光光电子能谱仪(XPS/ESCA),来更精确地分析这层副产物键结的化学态,如图五分别是解析(a)镀层 Al2O3 的 Al2p 能谱与(b)镀层 Y2O3 的Y3d能谱的键结化学态,显示在含氟电浆蚀刻后的表面确实分别形成Al-F、Al-O与Y-F、Y-O的化学键结,在Y2O3 表层所含的Y-F键结量(红色虚线下的面积)明显是比Y-O的(绿色虚线下的面积)多,也说明了其氟化比是高于Al2O3 的。

▲图五:高解析 XPS 分析镀层 Al2O3(a)与 Y2O3(b)在含氟电浆蚀刻后其表面 Al2p 与 Y3d 的键结化学态。(Coatings 2020, 10, 1023 Seungjun Lee, etc)

护层表面副产物之厚度与成分分析

当然,如果进一步想要更精确地得知这层副产物的厚度、成分,则须采用TEM与EDS来进行高解像的微区观察与分析。 如图六为 Y2O3 镀层使用 SF6 电浆表面处理后的断面TEM微区观察,左图可看出在用SF6 电浆处理过的表面较致密,右图可看到在表层形成一层较厚的YOF层,推论这层会是抵抗后续含氟电浆蚀刻作用的最佳保护。 因此在最新抗腐蚀材料YOF的研究,其相关镀层技术也如火如荼的进行。

▲图六:镀层 Y2O3 使用 SF6 电浆表面处理后的样品断面TEM观察。(Coatings 2020, 10, 637 Wei-Kai Wang, etc)

四、藉由AFM,CMP制程缺陷一览无遗此外,在后段制程设备中的化学机械研磨(CMP)也会影响产品良率。 当金属与介电层厚度尺寸更小、线路密集度更高时,CMP研磨蚀刻容易不均,进而形成残留物,发生电路漏电等异常现象。

因此在CMP阶段,需特别关注残留或微粒产生。 一般在CMP制程前后,可以藉由AFM来分析蚀刻变化或残留痕迹等,作为后续改善的参考依据。 如图七为密集的铜线路在经过CMP制程后,使用AFM量测分析研磨前后的变化,除了进行蚀刻率的分析外,亦可观察到研磨产生的微粒残留现象,这些都是提供CMP制程参数调整的重要指标。

综观以上各种不同制程阶段所需要的设备,均有相对应的材料分析工具可供解答,目的都是为了寻求最合适、最耐用的材料,促使先进制程设备达到零缺陷。

▲图七:金属铜线路在 CMP 研磨前(左)与后(右)的 AFM 分析结果比较。

关于上述大型设备零件的研究试样,通常都需要裁切成 10~20mm 左右较小的尺寸,方能送进真空分析设备(如 SEM、DB-FIB)进行观察分析。 iST 宜特材料分析实验室,针对尺寸为六吋以下如光罩的试样,均可直接进行DB-FIB的检测、断面、采样与成份分析; 此外,透过外部合作厂商,iST宜特材料分析实验室也可提供大腔体SEM分析服务,提供承载12寸的零件无需额外破片,即可直接检测,并同步进行EDS分析。