文|正经的烧杯

编辑|正经的烧杯

«——【·前言·】——»

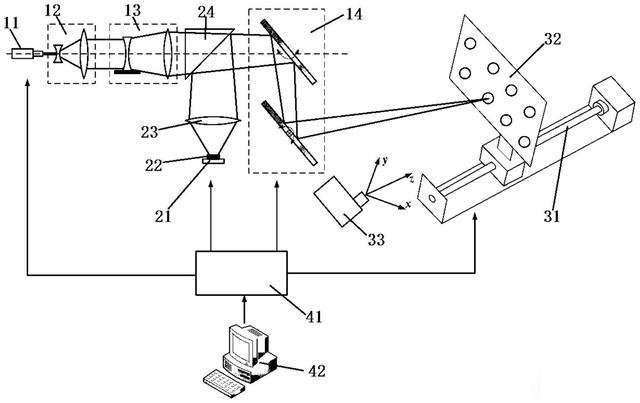

文中介绍了一种基于激光视觉传感器角焊缝偏差与焊枪倾角的检测方法。该方法利用激光视觉传感器对焊缝进行扫描,获取焊缝激光条纹图像,并使用高斯滤波、二值化、形态学变换等算法对图像进行降噪处理。

通过分析计算焊缝激光图像的特征值,采用最小二乘法拟合直线的斜率,实现焊缝偏差和焊枪倾角的检测。试验结果表明,焊缝横向检测精度为0.175mm,纵向检测精度为0.188mm,焊枪倾角检测精度为1.89°。

某公司在激光测振原理是在视觉基础上更进一步,其是利用非接触测量方式,将激光多幅频率的原理与激光干涉技术提取物体振动速度原理结合,利用外差干涉使得物体运动精度达到纳米级,从而以此突破人类所能看到、听见的极限。

某公司还利用激光长期观测数据可以精确地测定地面测站的地心坐标,高精度测站坐标的解算使得人们监测板块运动的愿望成为可能。

利用激光测距技术获得的数据,已经估计了40多个测站的站速度和站间基线的变化率。如果测站位于板块的刚性部分,则其站速度就代表了板块运动。利用测站基线的变化率和站速度可以解算板块间的相对运动。

随着现代工业的快速发展,焊接作为一种重要的加工技术,在各个领域得到了广泛应用。在焊接过程中,焊缝偏差和焊枪倾角是2个重要的参数,对焊接质量和效率有重要影响。因此对焊缝偏差和焊枪倾角的准确测量是焊接工艺中的一个重要研究方向。

目前已有一些学者对焊缝偏差和焊枪倾角进行了研究。例如某专家人与某专家等人建立了弧焊枪空间姿态的数学模型,并设计了焊枪倾角的识别算法。

还有专家开发了一种基于红外视觉传感器的焊缝偏差检测系统,用于摆动电弧窄间隙焊缝跟踪并提出了一种局部模式识别(LPR)算法来检测沟槽边缘位置。然而大多数研究工作主要集中在焊缝偏差检测方面,对焊枪倾角的检测研究相对较少。

文中介绍了一种基于用激光视觉传感器角焊缝偏差与焊枪倾角的检测方法。通过激光视觉传感器扫描焊缝获取焊缝激光条纹图像,并使用算法对图像进行降噪处理和特征值分析。

最后利用最小二乘法得到拟合直线的斜率,实现焊缝偏差和焊枪倾角的检测,研究结果表明,该方法具有良好的稳定性和可靠性,能够被广泛用于工业生产中的焊接领域。

«——【·焊缝偏差与焊枪倾角检测算法·】——»

利用激光视觉传感器对焊缝进行扫描,获取焊缝激光条纹图像。在进行焊缝偏差和焊枪倾角检测时,需要对焊缝进行数据采集。

采集到的数据可以表示为一个点云集合,每个点都具有1个坐标值(x,y)。对采集到的数据进行处理之前,需要先进行预处理。

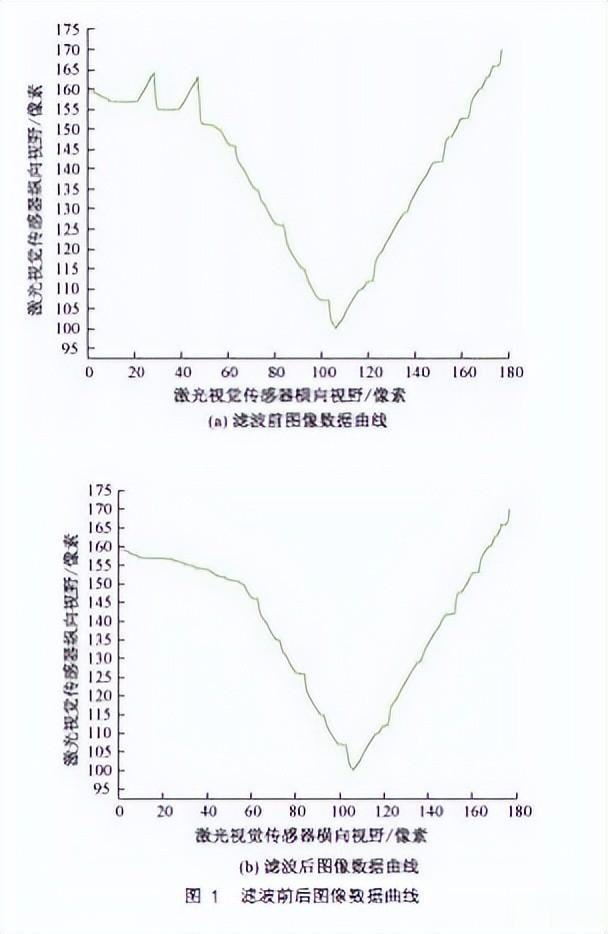

预处理的目的是为了去除噪声和干扰信号,并将数据转化为图像,以便于后续的处理。由于激光视觉传感器采集的数据存在噪声和异常值,需要对数据先进行滤波。采用高斯滤波对数据进行平滑处理,处理前后的图像数据曲线如图1所示。

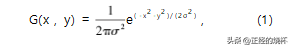

高斯平滑滤波使用如下公式计算:

式中:G(x,y)为二维高斯分布函数;x,y为二维平面上的坐标值;σ为高斯分布的标准差,对数据进行滤波后,需要对点云数据进行降采样,点云数据的降采样是指通过删除一部分点,减少点云数据的数量,以达到减少计算量的目的。

因此,采用平均池化对点云数据进行降采样,假设待降采样数据为一个n×m的矩阵A,降采样的尺寸为k×l,则平均池化的公式为:

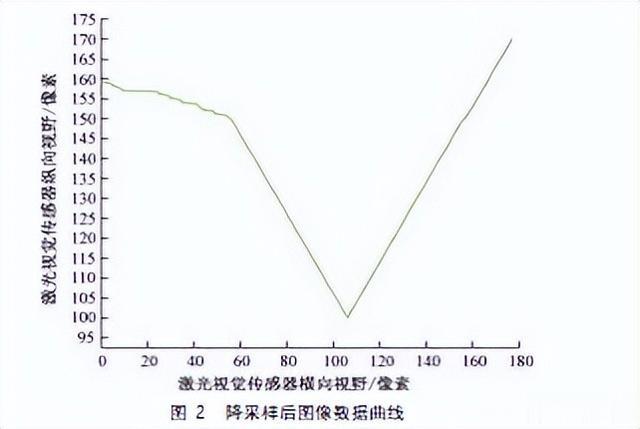

式中:Bi,j为降采样后的矩阵在位置(i,j)的值,即原矩阵中以(i×k+1,j×l+1)为左上角,((i+1)×k,(j+1)×l)为右下角的局部区域内所有元素的平均值。降采样后图像数据曲线如图2所示。

在点云数据降采样后,对点云数据进行平面拟合。平面拟合的目的是将点云数据转化为二维图像。文中采用一种基于最小二乘法的平面拟合方法,使用式(3)计算拟合平面的系数:

式中:a,b,c为常数;x,y,z为平面的法向量;d为平面到原点的距离。平面的法向量为焊枪所在的方向向量。

在将点云数据转化为二维图像后,需要对图像进一步处理。其中一项处理是将灰度图像转化为二值图像,这个过程被称为二值化,文中采用了一种基于阈值的二值化方法。

首先,将图像转化为灰度图像,然后根据像素值的大小确定一个阈值,最后将灰度图像中像素值>阈值的像素点转化为白色像素点,像素值≤阈值的像素点转化为黑色像素点。二值化的公式如下:

式中:f(x,y)为二值化后的像素值;g(x,y)为原始灰度图像中的像素值;T为阈值。

形态学变换是一种用于处理二值图像的方法,可用于图像的去噪、边缘检测、形状分析等。在本算法中,使用形态学变换来检测焊缝偏差和焊枪倾角。

具体过程如下:首先,对二值图像进行膨胀操作,将图像中的白色像素点扩张,并将相邻的像素点合并成一个连通区域;然后,对膨胀后的图像进行腐蚀操作。

将图像中的白色像素点收缩并将相邻的像素点分开,最后计算膨胀和腐蚀操作之间的差异,并确定焊缝偏差和焊枪倾角。形态学变换的公式如下:

式中:f为原始的二值图像;B(x,y)为结构元素B在像素点(x,y)处的偏移量;Θ为腐蚀操作,焊缝偏差检测是通过测量焊缝的位置和计算焊缝中心线与参考线之间的距离差值来判断焊缝是否存在偏差。

通过激光视觉传感器扫描焊缝,获取焊缝激光条纹图像,然后计算焊缝中心线的位置,并确定理论位置中心线(参考线),通过比较实际中心线(焊缝中心线)和理论中心线的位置关系计算出焊缝偏差,焊缝中心线的方程为:

参考线的方程为:

焊缝偏差量d可以表示为:

式中:k,b1,c1分别为拟合直线的斜率、截距和参考线的y坐标,在形态学变换之后,为了计算焊枪倾角,需要对直线进行拟合,求出直线的斜率。文中采用最小二乘法对直线进行拟合,计算出直线的斜率,进而求得焊枪倾角。

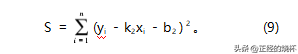

最小二乘法的原理是:对于给定的一组数据点(x1,y1),(x2,y2),…,(xn,yn),求出一条直线y2=k2x2+b2,使得这条直线与数据点之间的误差平方和最小。误差平方和的公式如下:

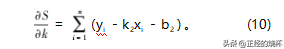

最小二乘法的目标是使误差平方和S最小,即求出k2和b2的最佳取值,使得S达到最小值。通过对S进行求导,可以得到k2和b2的最优解。具体求解过程如下:

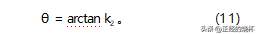

将式(10)等于0,解得k2和b2的值,得到拟合直线y2=k2x2+b2,通过最小二乘法,得到直线的斜率k2,从而求出焊枪倾角θ:

最后将得到的焊枪倾角信息输入计算机进行观察和调整。

«——【·试验设计和结果分析·】——»

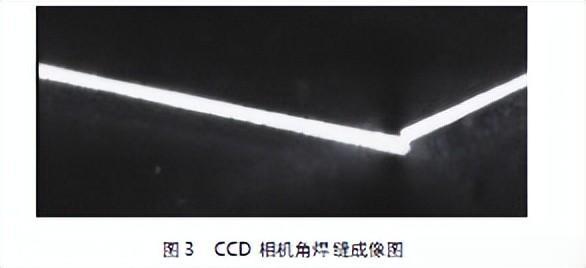

通过步进电机控制激光视觉传感器,在CCD相机的视野范围内生成焊缝激光条纹图像,并对其进行横向、纵向位置及角度变化的检测。最后通过图像处理算法,提取焊缝的位置信息。CCD相机角焊缝的成像效果如图3所示。

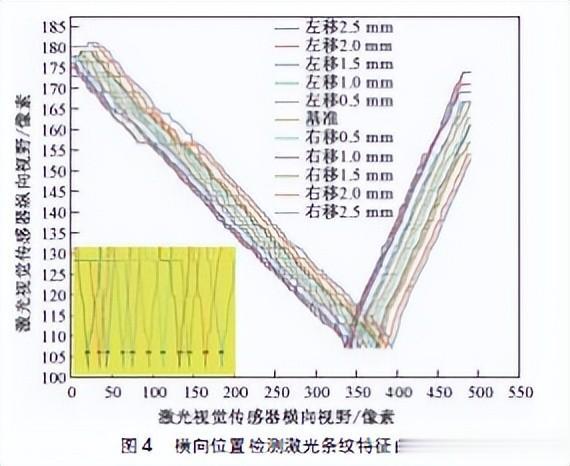

激光视觉传感器在横向移动±2.5mm的范围内,每次移动0.5mm,每次采集1幅焊缝图像,通过特征点拾取和系统算法处理,将采集到的焊缝图像绘制成激光条纹特征曲线,如图4所示。

误差计算结果见表1,由表1可知,在横向位置检测中,实际位移与检测结果之间的最大误差为0.17mm。

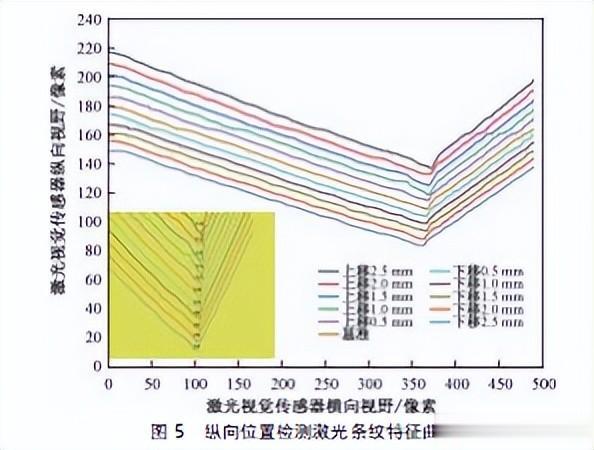

激光视觉传感器在纵向移动±2.5mm的范围内,每次移动0.5mm,每次采集1幅焊缝图像,通过特征点拾取和系统算法处理,将采集到的焊缝图像绘制成激光条纹特征曲线,如图5所示。误差计算结果见表2。

由表2可知,在纵向位置检测中,实际位移与检测结果之间的最大误差为0.18mm。

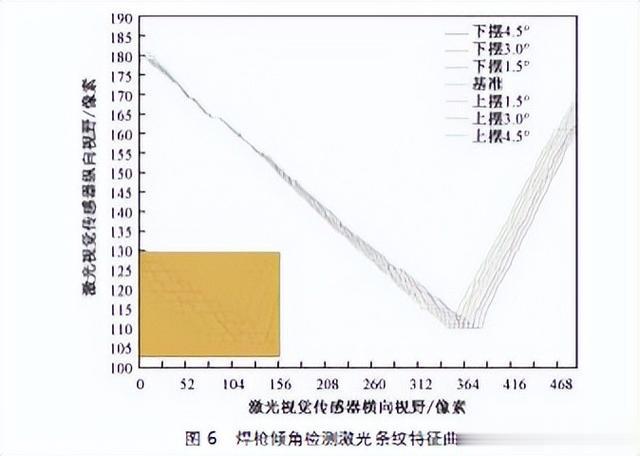

激光视觉传感器在旋转角度±4.5°范围内,每次移动1.5°,每次采集1幅焊缝图像,并通过特征点拾取和系统算法处理,绘制成激光条纹特征曲线,如图6所示。误差计算结果见表3。

由表3可知,在焊枪倾角检测中,实际角度与检测结果之间的最大误差为1.88°。

«——【·结语·】——»

在实际生产过程中,测量系统的精度和稳定性非常关键。由于相机本身的分辨率限制,传感器在横向移动±2.5mm范围内的检测精度为0.17mm,在纵向移动±2.5mm范围内的检测精度为0.18mm;在旋转角度±4.5°范围内的检测精度为1.88°。

这些精度值均能满足实际生产的要求。其可以在保证产品质量的前提下提高生产效率,为实现高效可持续的生产提供有力支持。

文中所提出的检测方法能够有效地检测出焊缝偏差和焊枪倾角,并具有较高的测量精度和稳定性,并且文还提出的检测方法适用于不同焊接条件下的焊缝偏差和焊枪倾角的检测,具有广泛的应用价值和推广前景。