文|正经的烧杯

编辑|正经的烧杯

«——【·前言·】——»

核电厂反应堆本体维护是核电机组换料大修必须要做的重要工作。反应堆本体维修作业通常存在高辐射环境、人员无法接近、设备结构复杂、测量范围大等特点,相关测量工作需要开发专用工装并采用特殊的测量技术。

在国内某核电厂堆本体维修过程中经常用到的测量技术包括:接触式高精度测量技术、小范围非接触式远程测量技术等,通常存在操作繁琐、测量精度受光线影响大、测量受空间条件限制、测量范围小、测量累积误差大等特点,仅能满足核电厂常规的维修测量需求。

针对测量对象结构复杂、测量空间范围广、维修工期短、测量精度要求高等工况,需要采用新的测量工艺和技术,目前先进的激光测量技术即可满足需求。

本文研究了该技术应用于核电厂堆本体的检修与维护,工程应用验证了采用基于球坐标法的高精度激光测量技术并结合柔性工装,可实现大空间内水下远距离精确测量堆内构件偏差和吊篮存放架与导向柱之间的形位关系。

«——【·堆本体维护中的测量要求与技术选择·】——»

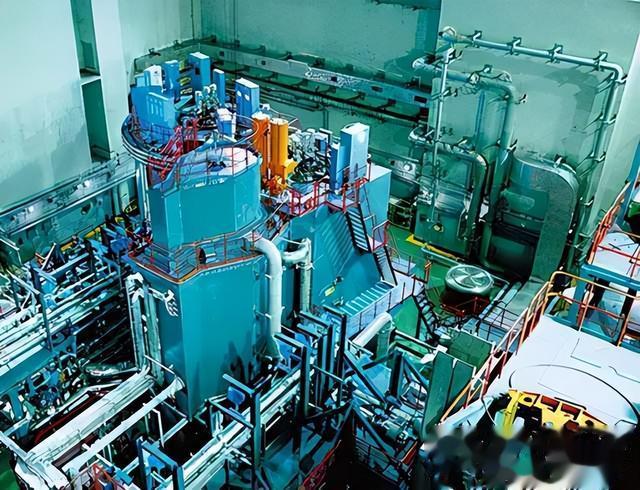

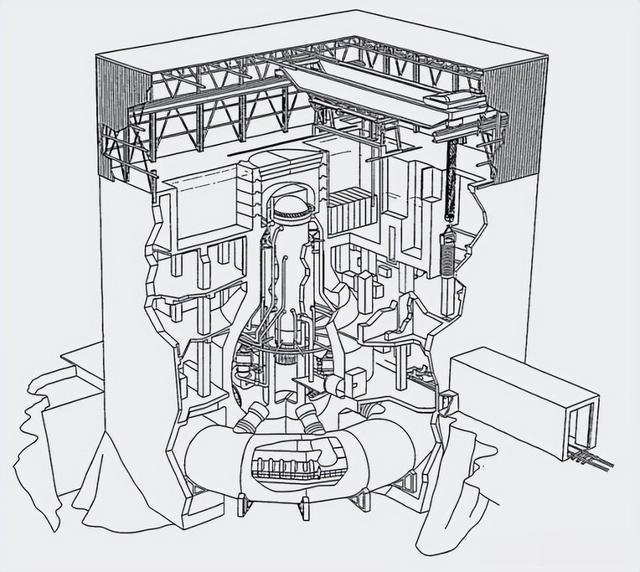

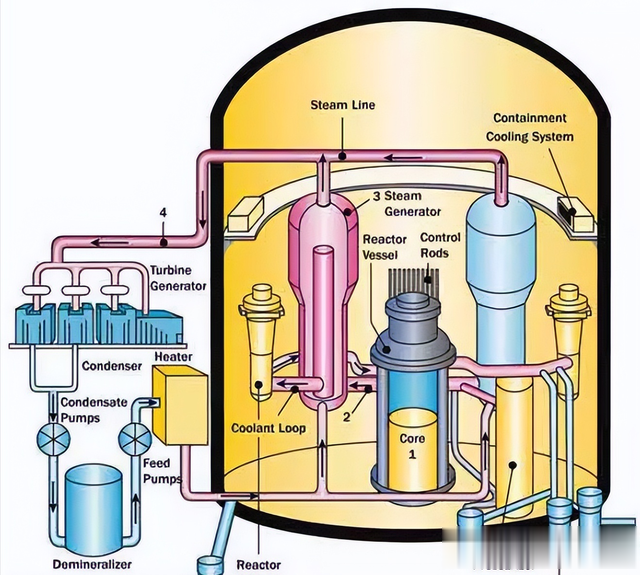

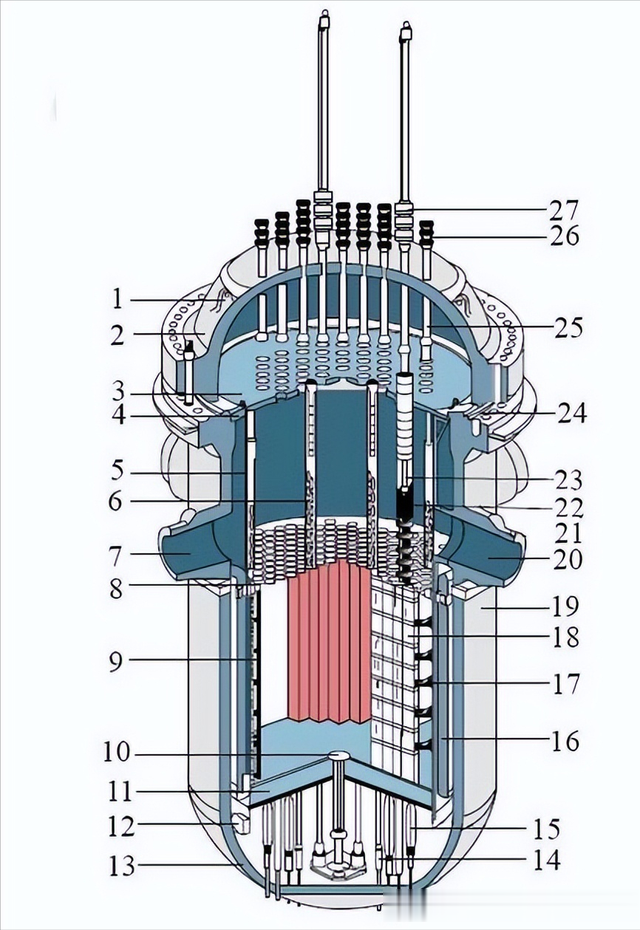

反应堆本体主要包括堆芯、反应堆压力容器(RPV)、堆内构件和控制棒驱动机构(CRDM)等部件,在电厂大修过程中需要对其进行检查维护,必要时进行维修处理。

以堆内构件为例,它主要由吊篮、压紧部件、辐照监督管三部分组成,吊篮悬挂在RPV的内壁凸台上,为堆芯提供支撑、对中和导向,RPV外径为Φ3134mm,材料为0Cr18Ni8Ti,质量约为85t。

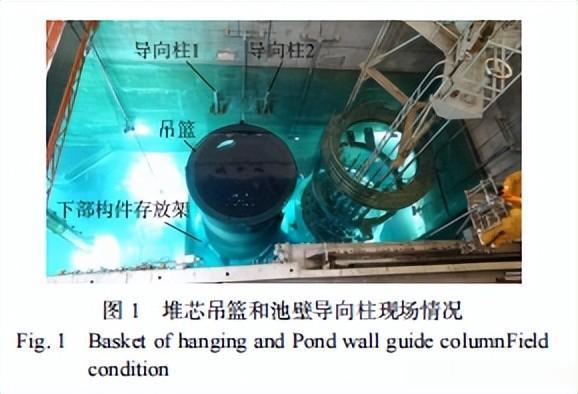

压水堆核电厂吊篮维护检查周期通常为10a,使用堆内构件吊具将其吊离堆芯,为了保证吊篮能准确无误落在下部构件存放架中心,在换料水池池壁上设计了2根导向柱,导向柱、吊篮、吊具和存放架共同组成“四位一体”,如图1所示。

吊篮吊装至存放架时,吊具的2个定位孔先与导向柱对中、导向,直至吊篮安全平稳就位于存放架上。存放架有4个支腿和4块支撑面板,每块面板上有3颗限位挡钉,用于保证吊篮在事故工况下的安全性,防止吊篮大幅偏移或侧翻。

因此“四位一体”的形位关系尤为重要,大修时需要进行检查,检查包括对吊篮本体外观、存放架支撑平面度和圆度,所使用的测量设备误差要≤0.1mm。

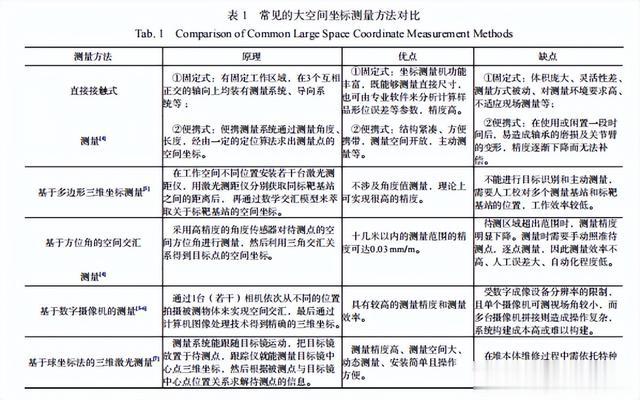

目前几种大空间坐标测量方法及技术相对较成熟,在工业生产中得到广泛应用,表1列举了5种测量方法各自的优缺点及其工作条件。

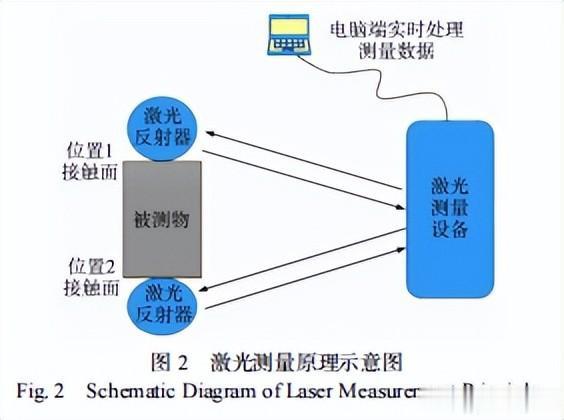

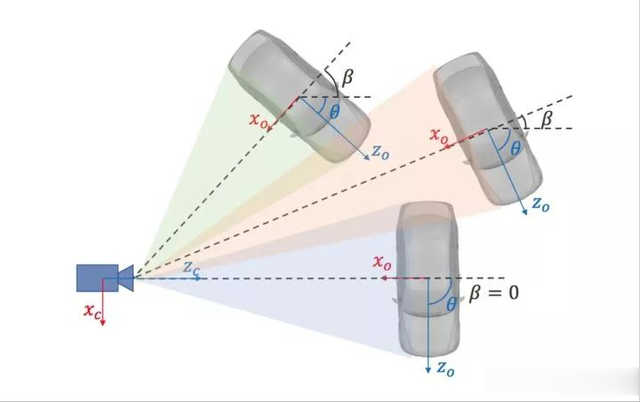

通过表1的对比情况可知,基于球坐标法的三维激光测量技术具有精度髙、测量空间大、动态测量、安装简单、操作方便等特点,能够在环境复杂、大空间的核岛堆内维修环境中实现大型构件尺寸的准确测量,其测量原理见图2。

从传统意义上来说利用设备和学习设备操作技术就可以完成测量工作,而测量图1中2根导向柱与吊篮存放架的形位关系时必须选用一种既安全可靠又高效快捷的装置和方法,与之特性吻合。

同时基于球坐标法的三维激光测量技术避免了常规操作时费时、费力的搭设脚手架,避免占用大修主线时间,避免在RPV周边搭设脚手架等大型检修平台,极大地提高了堆本体作业检查、维修的工作效率,降低了工作风险。

«——【·激光测量技术柔性工装设计·】——»

激光测量技术一直有效应用在特种维修项目中,在不同的应用场景下需要设计定制化的专用工装。本文基于球坐标法的激光测量设备,针对在役核电厂特殊的维修环境,设计了相应的柔性工装开展现场测量工作。以下通过应用案例详细介绍该柔性工装的设计思路和应用。

常规手段通过手持激光反射器接触被测物与激光测量设备完成数据交互。换料水池池壁导向柱在存放架上方约7m。

如果由人直接手持激光反射器进行测量作业需搭设脚手架或攀爬梯子,存放架位于换料水池最低处,附近有燃料通道支架和构筑物,没有多余空间搭设脚手架,加之攀爬梯子进行高空作业的风险较大、大修窗口时间紧迫,从时间和空间上都不能满足条件。

在堆本体维修作业中经常会用到长杆进行远距离作业,但是长杆与激光反射器之间必须设计专用转接头且不能阻挡激光反射。

为了保证激光反射器与长杆可靠连接,防止激光反射器掉落到池底受损或损坏设备和构筑物,必须设计防松脱结构。

在进行测量试验时发现如果将激光反射器完全固定在长杆前端,反射器与测量设备之间的激光反射器角度无法根据测量位置在线进行调整。当操作工人对反射器角度进行离线调整时不仅增加了操作难度,还增加了磕碰其他设备、构筑物的风险。

为解决上述问题,必须设计专用的柔性接头来安装反射器,具体要求有:要保证反射器固定可靠、柔性连接、防松脱落。

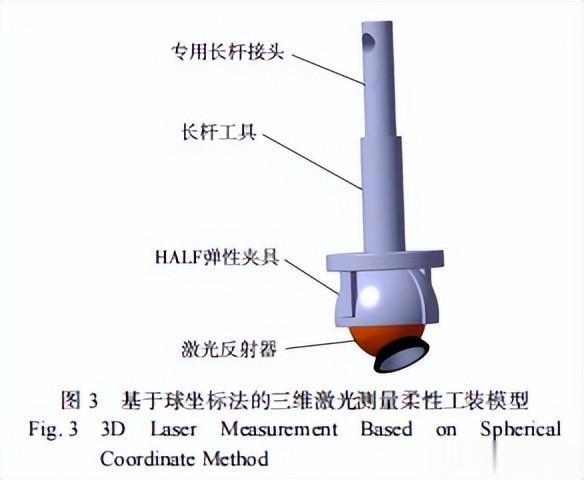

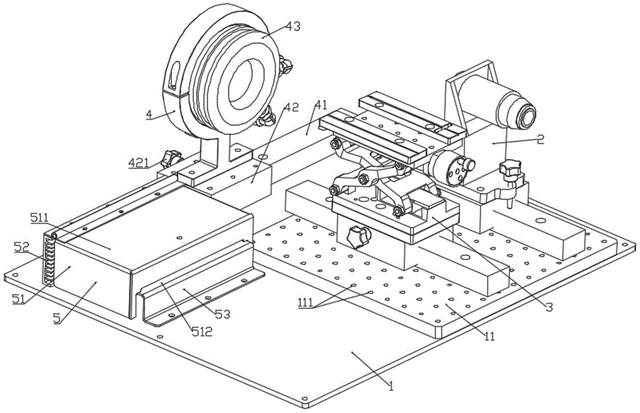

反射器能灵活转动使反射口可以在线随着被测物取点位置的变化而变化,反射器适配处需做尺寸标定;工装要求一体化设计、表面光洁,尽量降低附着放射性粉尘和异物的风险。项目组根据以上要求设计出来的柔性工装模型见图3。

设计了两半对装(HALF)弹性夹具,夹具头部由2片“碗式”结构包裹激光反射器的2/3部位,收口处加弹力绷带防止误操作导致夹具意外张开。夹具两侧有连接杆与底座固定,底座内部有槽和弹簧控制夹具开合,弹簧自由状态为夹紧。

夹具外形与反射器为等比放大的球体(需对该圆加工尺寸做精度标定),在测量时将柔性工装安装于长杆前端后调整开口方向,在柔性工装接触被测物后,轻微摩擦即可微调使反射器开口正对激光测量设备,用夹具外圆与被测物的测量点接触即可获得测量数据。

«——【·基于球坐标法的三维激光测量技术应用·】——»

三维激光测量工艺:三维激光数据采集流程为:了解需求→现场勘察→制定方案→工作准备→模拟试验→现场测量→数据处理→编制报告。

查看图纸或现场勘察,了解现场测量需求,必要时使用大空间扫描仪对被测区域进行扫描,方便后续制定测量方案时回看现场。

根据测量需求选用合适的激光测量设备精度和范围,结合现场实际情况选用相应的附件和柔性工装,如激光反射器专用固定器、激光设备安装旋转角度的专用固定块、半径限位器及扫描头固定小车。

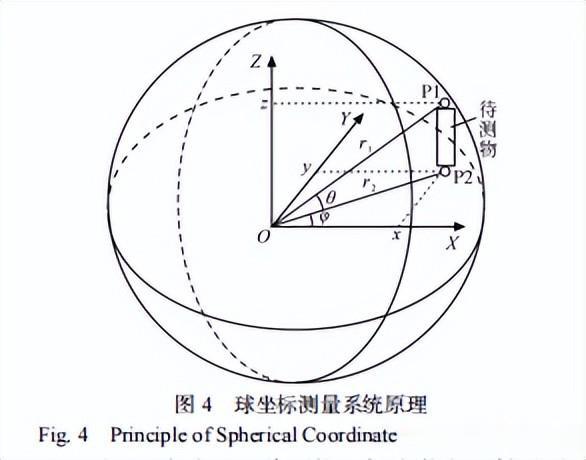

模拟试验是为了确保现场测量工作的顺利有序进行,提前预演从而控制测量过程中的风险,提高工作效率,球坐标测量系统与误差校准原理:球坐标测量系统原理如图4所示。

测量原点为O,待测物两侧为激光反射器测量位置P1和P2;P1距离原点O的距离为r1,P2距离原点O的距离为r2,距离可由测量系统测得,水平方位角φ(与X轴的夹角)和垂直方位角θ(与平面XOY的水平夹角)为测量角度。测量位置的三维坐标(x,y,z)值的计算公式分别为:

激光测量系统对水平及垂直方位角的精度测量要求非常高,角度精度直接影响激光球坐标的测量精度,并且随着测量距离r1或r2的增加,测量的误差会增加,因此系统中影响角度精度的各项参数必须严格控制。

除此之外,测量过程中激光发生器、反射器、接收器的工作状态影响测量精度,所以采用多次测量及每次测量时对激光测量系统进行校准和补偿,可减小误差。

同时为减小测量误差进一步地将待测物由待测目标点变为相互垂直且位置不变的相互平行的平面。分别进行第1组和第2组平行平面的测量,并标记2个测量点。采用激光自动坐标测量系统和激光跟踪仪进行测量,进而获得2点间的真实距离。

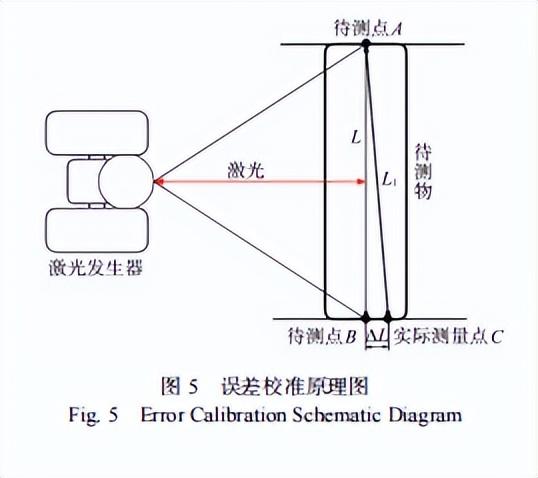

误差校准原理如图5所示,L为2个平面间的距离,由于测量过程中误差∆L的存在,导致测量点偏离实际点,物体的测量长度为L1。

∆L为设备自身精度及光斑尺寸引起的误差,其中测量光斑尺寸约2~3mm,实际核电应用场所测量的尺寸单位为m,因此测量光斑带来的测量误差可以忽略不计,2点间的测量误差主要来自于设备本身的误差,即测距仪和转台。

应用与分析:在以往的核电厂堆本体维修作业中,多次使用到本文所描述的球坐标激光测量工艺,可准确地为维修和技术人员提供维修方案的数据支撑。

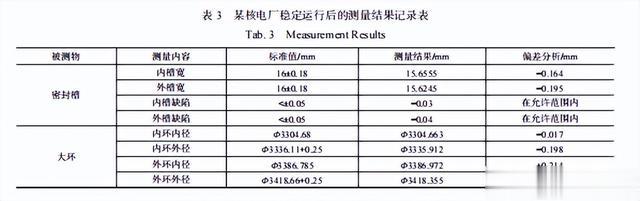

比如某核电厂RPV顶盖密封面缺陷精确测量,测量内容包括顶盖密封槽的槽深、槽宽、缺陷及缺陷深度(压痕和部分腐蚀点的深度)。

通过使用基于球坐标法的激光测量技术采集数据、逆向建模,提供数据给专家组评审,测量数据在缺陷趋势分析中被采纳,鉴定结果为满足机组运行要求(缺陷小于±0.05mm),截止今日该电厂的顶盖密封面在无修复的前提下已稳定运行7个月余。当时的测量数据如表3所示。

«——【·结语·】——»

基于球坐标法的高精度激光测量技术是核电高辐射环境水下特种维修的基础技术之一,它的成功应用令我国在自主检修核心能力建设上迈出了新的一步。

该测量技术为核电厂降低了大修成本,也为提高核电厂设备可靠性、优化大修项目方面提供了可靠的数据支持。

高精度三维激光测量技术可在高辐射作业环境下测量堆内构件偏差、大型工件形位关系以及维修工装安装时的定位坐标复制等,且高效、便捷、精确、经济、人员受辐射剂量低,测量精度在5μm以内,完全满足堆本体维修要求。

对测量数据进行趋势分析,为出现偏差的原因分析提供了证据,为下次大修期间纠偏提供了可靠的数据支持。

精确的测量数据可为相关部件的整改、变更方案提供思路,大幅降低了人员对部件进行检查时的辐照剂量率。

通过掌握这套成熟的高精度激光测量技术,在满足精度要求、环境因素相对稳定的情况下,不仅适用于高辐射环境中作业,也适用于水下作业。本研究为核电厂同类问题解决方案做出了重要贡献,取得了一定的经济效益和社会效益。